|

|

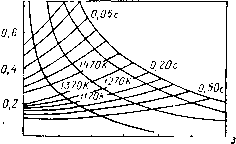

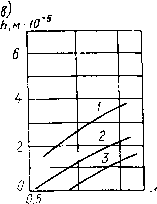

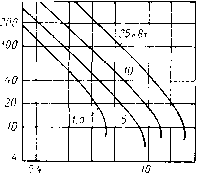

Главная страница Принципиальная схема лазера [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [ 30 ] [31] [32] [33] [34] [35] кретным (при импульсной обработке в паузах между импульсами) или непрерывным. Скорость непрерывного перемещения должна быть меньше скорости процессов поверхностной обработки. В то же время глубина изменения свойств материала зависит от его теплофизических характеристик, интенсивности излучения, а также времени воздействия луча лазера xdlv (где d-размер светового пятна, а v - скорость относительного перемещения луча - по поверхности). На рис. 85 приведена диаграмма зависимости характерных параметров процесса лазерной закалки чугуна с содержанием 3,5% углерода (Гпл-ИУО К) от интенсивности и времени воздействия излучения.  О 0,2 0,4 0,6 0.8 г,м10 Рис. е."). Характеристики лазерной закалки При увеличении интенсивности излучения вследствие более быстрого нагрева поверхности глубина прогретой зоны уменьшается. Лазерное плакирование заключается в расплавлении предварительно нанесенного на поверхность детали материала, который затем растекается по ней с последующим быстрым затвердением. При этом обеспечивается получение поверхностного слоя с заданными свойствами путем нанесения определенных металлов и сплавов. Для плакирования, как правило, используются материалы с высокой температурой плавления (например. С, Ni, сплавы на основе железа), наносимые на детали из материалов с более низкой температурой плавления. Улучшить такие эксплуатационные свойства металлов и сплавов, как например, коррозионная стойкость, жаропрочность, красностойкосты можно с помощью лазерного легирования, сущность которого заключается в расплавлении участка поверхности металла или сплава вместе с добавляемыми легирующими элементами, предварительно нанесенными на обрабатываемый участок, что позволяет получить в локальном объеме новый сплав с заданными свойствами. Использование лазеров для нагрева поверхностей открывает возможности аморфизации металлических сплавов, т.е. образования слоев в расположении атомов, в которых отсутствуют кристаллические структуры. Сравнительные оценки различных свойств кристаллических и аморфных сплавов показывают, что у последних наблюдаются более высокие прочностные и коррозионные свойства, увеличение пластичности, радиационная стойкость и т. д. Для их получения вместе с высокими интенсивностями облучения (10... 10* кВт/м) требуются высокие скорости охлаждения зон обработки (Ю К/с и более), что достигается использованием импульсных лазеров. Импульсный лазер, работающий в режиме сверхкоротких импульсов с длительностью (т»<5-10-* с), позволяет получить в фокусе оптических систем интенсивно сти излучения 10°... 10 кВт/м и более. Воздействие излу чения с такими параметрами на металлы существенно отли чается от действия обычных импуЛ(Ьсов лазеров, работающие в режиме свободной генерации (т-Ю"... 10-* с), или от не прерывного излучения. Среди характерных результатов та кого воздействия следует назвать локальную закалку сталей местный наклеп, обусловленный импульсами давления, воз пикающими в зоне обработки, травление поверхности газовыми и ионными струями, оттекающими от поверхности, и др. 7.1.3. Лазерная сварка Основные достоинства лазерной сварки: - высокие интенсивности излучения в зоне воздействия сфокусированного луча лазера; - малое тепловыделение в свариваемых материалах; - незначительное тепловое влияние на металл околошовной зоны; - малое деформирование свариваемых элементов; - получение «кинжальной» формы проплавления при сварке металлов больших толщин; - высокие скорости сварки; ".- возможность сварки разных металлов, трудно свари ваемых другими способами; - простота автоматизации. Выбор типа лазера для сварки должен учитывать общую мощность лазерного излучения, ее потери вследствие отражения от свариваемых поверхностей, КПД и т. п. Сопоставление эффективности лазеров на иттрий-алюминиевом гранате и углекислом газе показывает, что для сварки материалов толщиной более 5 мм необходимо использовать лазеры на СО2, имеющие больший энергетический КПД. При больших толщинах материала основная доля энергии излучения (более 30 %) поглощается в полости, образуемой лучом по всей глубине сварного шва, независимо от коэффициента отражения материала. Поэтому решающее влияние на общую энергетическую эффективность процесса сварки оказывает КПД лазера. При сварке материалов малой толщины предпочтительнее использовать лазеры на ИАГе вследствие значительно меньших потерь мощности излучения за счет отражения и меньших габаритов лазерной технологической установки. Так, сварка фольги толщиной до 30 мкм из алюминия и меди лазером на ИАГе при мощности излучения 200 Вт проходит со скоростью 1 м/с, в то же время при перемещении луча лазера на СО2 с мощностью 200 Вт со скоростью 0,1 м/с поверхность даже не оплавляется. По методу воздействия лазерная сварка разделяется на импульсную и непрерывную. Импульсная лазерная сварка применяется для точечной и шовной сварки деталей электровакуумных приборов из тугоплавких металлов и сплавов; шовной сварки стыковых соединений тонкостенных элементов, к которым предъявляются высокие требования относительно остаточных напряжений и качества поверхности шва; сварки разнородных металлов и сплавов; точечной сварки в микроэлектронике и точном приборостроении; сварки в труднодоступных местах легкодефор-мируемых деталей, в условиях интенсивного отвода тепла при минимальной зоне термического влияния и максимальной технологической чистоте. Uni каждого материала и толщины, которую нужно про-илавито, существует оптимальный диапазон длительностей импульса, в пределах которого можно получить сварное со- единение без чрезмерного выброса материала из зОны нагрева (рис. 86). С ростом времени импульса возрастает теп-.юперенос за счет теплопроводности и для обеспечения про-плавления требуется увеличивать энергию импульса. При увеличении мощности путем сокращения длительности импульса достигается большая глубина проплавления, но прц этом <0 4 2 О / • 2 , Е,ДжЮ 14 6 Е,Дж 10  1,0 Е,АжЮ 1 5 Е.ЛтЮ Рис.- 86. Зависимость глубины проплавления от энергии им-, пульса при различных значениях его длительности; а - медь, б - алюминий, в - вольфрам, г - коррозионно-стойкая сталь; ; 103 с- 2 - 2 10-3 с; 3 4. ю-з с; 4- 10* с; 5 - 2- Ю-" с; б -5-10-* с; 7-4-10-* с; 8 -6,5-10-» с ли- I увеличивается объем испарившегося вещества. Поэтому Дли тельность импульса при фиксированной энергии излучения должна быть ограничена как сверху, так и снизу. Для меди оптимальная длительность Ю""* с<т<5- Ю"* с, для алюминия 5-10- с<т<2-10з коррозионно-стойкой стали 5х ХЮ"" с<т<8-10- с. Кроме того, качество соединения, выполненного лазерной сваркой, определяется геометрическими размерами зоны расплава и структурными изменениями влитом ядре, а при сварке разнородных металлов еще и свойствами образовавшегося расплава. Непрерывная лазерная сварка получила развитие после создания С02-электроразрядных лазеров мощностью более полутора киловатт и приблизилась по своим возможностям к электронно-лучевой, но имеет ряд серьезных преимуществ необходимого сплавления, а также образуются усадочная пористость и другие дефекты. Нижний предел скорости ограничивается значением, при котором вследствие теплопровод-I ости зона расплава распространяется в стороны быстрее, ем в глубину, т. е. значительно увеличивается ширина шва; Наблюдается также рост зерен в металле шва. Рекомендуется защищать зоны сварки потоком защитного газа (гелий, аргон) для обеспечения сдува плазменно-паро-вого облака над сварочной ванной. При сварке толстостенных деталей применяют фокусирующие системы в достаточной глубиной фокуса, позволяющие получать швы с параллельными стенками. 7.1.4. Резка материалов лазерным излучением Одним из наиболее перспективных направлений применения лазеров в технологии являются процессы разделения материалов (резка, термораскалыванис и др.). Для них используются мощные лазеры на СО2 и ИАГ. СОг-лазеры наиболее эффективны, поскольку обладают более высоким КПД. Возможны трп способа относительного перемещения луча и материала: движение лазера относительно обрабатываемого материала, перемещение разрезаемого материала в фокусе излучения и движение луча лазера относительно обрабатываемой детали. Разделение материала может осуитествляться либо при полном удалении материала по линии разреза, либо при частичном, например при образовании последовательности отверстий в пластине по линии разделения с последующим разломом. Такой метод разделения называется скрайбировани-ем. Для пластин из хрупких материалов может быть использован метод термораскалывания, при котором удаления ма-(возможность сварки в атмосфере, отсутствие опасности возт териала нет, а перемещение источника тепла создает в объ-никновения рентгеновского излучения и т. п.). еме мат*ериала напряжения и малые трещины. Разделение Повышение выходной мощности лазера и соответственно , материалов производится разломом по линии действия ис-скорости сварки приводит к увеличению глубины проплавле- сточника теплоты. ния (рис. 87). При лазерной резке обычно используется схема, в которой Существенное значение для качественной сварки имеет в зону реза подается струя газа, способствующая удалению выбор оптимальной скорости. Наибольшая скорость ограни- Продуктов разрушения, а при необходимости, инициирующая чивается величиной, при которой металл кристаллизуется, не горение материала в зоне воздействия луча лазера. В первом успев растечься по свариваемым кромкам для обеспечения случае используют такие нейтральные газы, как азот, аргон, 1** 1 189  W 2,0 4,5 20 h.M /О Рис. 87. Характеристики лазерной сварки [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [ 30 ] [31] [32] [33] [34] [35] 0.0139 |