|

|

Главная страница Принципиальная схема лазера [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [ 29 ] [30] [31] [32] [33] [34] [35] - спектральная характеристика, характеризующая зави симость чувствительности приемника от длины волны пада ющего излучения; - постоянная времени, которую определяют как проме жуток времени с начала воздействия входного светового по тока до момента, когда выходной сигнал приемника достиг иет 63 % максимального значения. Характеристики некоторых приемников излучения приве дены. в табл. 6.2. Таблица 6.2

При выборе йриемника излучения необходимо учитывать многие требования. Фотоумножители, отличаясь высокой чувствительностью и очень малой постоянной времени, не могут использоваться практически во всем инфракрасном диапазо- не. Фотодиоды и фоторезиСторы характеризуются более широким спектральным диапазоном, однако их временное разряжение несколько хуже. Кроме того, приемная площадка фотодиодов и фоторезисторов имеет характерные размеры порядка 10" м. Достоинством тепловых приемников является широкий спектральный диапазон, однако их инерционность, как правило, хуже чем у квантовых. Часто приемники излучения выполняются в виде многоэлементных устройств. Это дает возможность проводить одновременные измерения различных параметров излучения в оптимальном диапазоне. 6.4.2. Измерители моиности и энергии излучения Измерители мощности и энергии излучения рассчитаны на непрерывное рассеяние больших тепловых мощностей. Приемная часть этих устройств обычно выполняется в виде конуса, внутрь которого заводится измеряемое излучение. В зависимости от времени воздействия и величины падающей энергии измеряется либо непосредственно температура конуса термопарами, либо температура охлаждающей конус жидкости. Такие измерители называются калориметрами, и-их основное достоинство заключается в том, что они пригодны для всего диапазона длин волн (см. табл. 6.3). Одна- Таблица 6.3

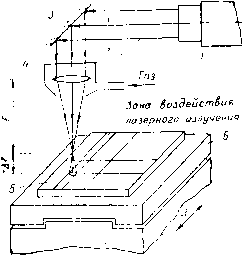

ко при этом поглощается вся лазерная энергия, поэтому их можно использовать только для калибровки лазеров и тарирования других приемников. Проходные приемники мощности выполняются в виде сетки тонких термопар или терморезисторов, расположенной перпендикулярно к направлению лазерного луча и поглощающей некоторую долю энергии излучения. Достоинством таких приемников является возможность их использования для контроля мощности лазерного излучения практически без потерь энергии (табл. 6.3). Основные проблемы связаны с нелинейностью рабочих характеристик и необходимостью тщательной отработки и тарировки. Для измерения очень коротких импульсов эпсргнсп до нескольких джоулей могут использоваться малоинерцпоин!>1е пироэлектрические приемники, обеспечивающие хорошее временное разрешение сигнала. Особенностью всех этих приемников является исключительно тепловой принцип регистрации измеряемого излучения независимо от его спектрального состава. Литература к разд. 6 1. Быстрое Н. Д., Шарин В. П. Автоматика лазерных технологических установок/КуАИ, Куйбышев, 1988. 210 с. 2. Веденов А. А.. Гладуш Г. Г. Физические процессы при лазерной обработке материалов. М.: Энергоатомиздат, 1985. 208 с. 3. Григорьянц А. Г., Соколов А. Л. Лазерная обработка неметаллических материалов. М.: Высшая школа, 1988. 191 с. 4. Делоне Н. Б. Взаимодействие лазерного излучения с веществом: Курс лекций. М.: Наука, 1989. 280 с. 5. Душин Ю. А. Работа теплозащитных материалов в горячих газовых потоках. Л.: Химия, 1968. 224 с. 6. Дьюли У. Лазерная технология и анализ материалов. М.: Мир, 1986. 504 с. 7. Леонов А. Ф. Теория и проектирование энергетических установок. Действие промышленных СОг-лазеров. Ч. 11. Физические основы взаимодействия лазерного излучения с материалами/Ленингр. мех. ин-т. Л., 1985. .56 с. 8. Лыков А. В. Теория теплопроводности. М.: Высшая школа, 1967. 599 с. 9. Рэди Дж. Действие мощного лазерного излучения. М.: Мир, 1974. 467 с. 10. Хирд Г. Измерение лазерных параметров. М.: Мир. 1970. 539 с. 7. ПРИМЕНЕНИЕ ЛАЗЕРОВ 7.1. Лазерные технологии в обработке материалов 7.1.1. Возможности применения лазеров для обработки материалов Обработкой материала будем называть такое воздействие на него лазерным излучением, в результате которого происходит удаление части материала илиизменение его физических свойств. На рис. 83 приведена диаграмма, показывающая ориентировочные значения интенсивности и длительности лазерных импульсов, предпочтительные с точки зрения различных процессов обработки материалов. j Лазерную обработку материалов целесообразно проводить ; в области параметров, расположенной ниже порога образования плазмы. Тогда энергия лазерного излучения может быть использована на изменение состояния обрабатываемого объекта бол ее полно. Однако и в этой области существуют г определенные ограничения на характеристики лазера. Так, f например, для оптимальных режимов сварки необходимо обеспечить определенную глубину проплавленного слоя,чему Г соответствует, как видно из рис. 83, достаточно узкий диапа-зон интенсивности и времени воздействия излучения. В обла- стях больших интенсивностей активно идут процессы испарения, и, следовательно, для сварки такие режимы менее благоприятны. При слишком малых интенсивностях температура поверхности может не достичь точки плавления. При пробивке отверстий также оказывается важным обеспечить оптимальные условия воздействия. Слишком короткие импульсы большой мощности приводят к тому, что значительная Удаление HcmepaniJt tUfitpMiit-  Резка Налоя глубина плаёлР!!! Испарение wSeptcHocmu Термообработка 1С Больша(. зонд 10 Рис. ез. Диапазоны иитенсивиости и времени воздействия лазерного излучения, пригодные для различных процессов обработки материалов часть энергии излучения расходуется на нагрев и диссоциацию оттекающих продуктов. При слишком длительных и маломощных импульсах заметная часть энергии излучения отводится из зоны воздействия и рассеивается в твердом теле за счет теплопроводности материала. 7.1.2. Лазерная термообработка материалов Основными видами лазерной термообработки поверхностей являются термоупрочнение, плакирование, легирование, аморфизация и ударное упрочнение. Термоупрочнение (закалка) вследствие структурных изменений в тонком (0,05... 1,0 мм) поверхностном слое материала, плакирование и легирование требуют световых пото- ков в диапазоне 0,5 • 10 .. 2 • 10 кВт/м (Ю кДж/м в им- фокусировкой А/) фокусирующей оптической системы отно-пульсе). Процесс аморфизации протекает при интенсивно- сительно поверхности обрабатываемой детали (см. выраже- стях излучения 10 .. 10» кВт/м (10... 10 кДж/м), а ударное упрочнение-при 10" кВт/м2 (jQa кДж/м) и длительности импульсов -10- с. Специфика лазерной термообработки связана с необходимостью предварительного нанесения поглощающих излучение покрытий, использования лазеров большой мощности со сложными системами сканирования луча. Наибольшие трудности возникают при выборе оптимальных режимов технологических процессов и обеспечении высокого уровня автоматизации этих процессов с учетом неоднородных поверхностных свойств материала. Лазерная поверхностная термообработка-наиболее перспективная область использования лазеров в обработке материалов, с которой труднее конкурировать альтернативным видам технологии. До 70 % потребности в лазерной обработке приходится на термическую обработку, причем наибольший эффект ожидается в таких направлениях, как обработка ответственных узлов деталей механизмов и машин при их массовом производстве в автостроении, дорожном и сельскохозяйственном машиностроении, закалка валов прокатных станов, обработка инструментов, штампов, легирование и ремонт режущих кромок орудий и машин. Для этих целей, используются непрерывные технологические СОг-лазеры мощностью 2... 5 кВт. Закалку инструмента рекомендуется выполнять с помощью лазеров мощностью до 2 кВт, также могут быть эффективны и импульсные лазеры. Упрочнение деталей автомобильных двигателей и трансмиссии выполняется лазерами с мощностью излучения 5... 10 кВт. В процессе лазерной термообработки поверхности материала (рис. 84) луч 2 от лазера попадает на поворотное зеркало 3 и, отразившись под прямым углом, фокусируется оптической системой 4 (обычными объективами из стекла для твердотельных лазеров с длиной волны 0,53, 0,69, 1,06 мкм или линзами из КС1, ZnSe и других оптических материалов, прозрачных для непрерывного излучения СОг-лазеров с длиной волны Л=«10,б 1Лкм) на обрабатываемых деталях 5, размещенных на рабочем столе 6. Соосно с лучом лазера в зону обработки через сопло 7 подается аргон или азот при давлении (1,5... 2,5)-10 Па. Размер светового пятна регулируется в широком диапазоне смещением фокальной плоскости (де- ния (4.5), (4,6)). Тем самым можно менять в широких пределах интенсивность лазерного излучения. Обработка проводится, как правило, в расходящемся пучке (А/), причем обеспечивается такая интенсивность излучения, чтобы не происходило повреждение образца вследствие плавления или испарения материала на поверхности.  Рис. 84. Принципиальная схема процесса лазерной поверхностной термообработки: / - лазер, 2 - луч лазера, 3 - поворотное зеркало, 4 - оптическая система, 5 - обрабатываемые детали, 6 - рабочий стол, 7-сопло для подачи газа в зону обработки Из-за влияния теплопроводности и неоднородного распределения энергии в световом пятне глубина зоны упрочнения сильно уменьшается на краях пятна. Поэтому обработка протяженных участков деталей ведется с перекрытием однократных зон упрочнения в условиях относительного перемещения луча лазера и детали, причем перемещение может быть дис- [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [ 29 ] [30] [31] [32] [33] [34] [35] 0.012 |