|

|

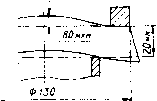

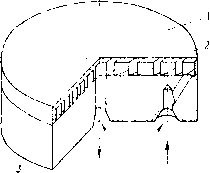

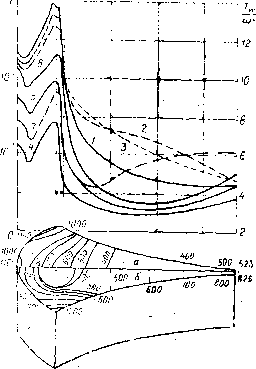

Главная страница Принципиальная схема лазера [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [ 26 ] [27] [28] [29] [30] [31] [32] [33] [34] [35] марный тепловой поток в зеркало оказывается весьма зна-1 чительным. Максимальный прогиб в центре зеркала лазер-1 ного резонатора с коэффициентом поглощения ~ 1 % после 30 с работы (рис. 73) составляет ~8 мкм, что намного превышает допустимые отклонения формы поверхности зеркала (см. подразд. 4.2) даже для СОг-лазеров с длиной волны л=10,6 мкм. Изменяя условия крепления зеркала, можно несколько уменьшить уровень деформаций, однако, очевидно, "то при больших плотностях излучения в резонаторе необходимо использовать охлаждаемые зеркала (рис. 74). о=5,5 ЮВт/м* 11И11  Рис. 73. Деформация неохлаждаемого медного зеркала Для зеркал важно обеспечить эффективный теплопере-нос с поверхности, поэтому каналы, по которым протекает охлаждающая жидкость, располагают как можно ближе к поверхности зеркала. Высокие значения коэффициента теплоотдачи и интенсивный отвод тепла достигаются с помощью больших расходов теплоносителя. Например, расход воды для охлаждения представленной на рис. 74 конструкции зеркала диаметром 150 мм может составлять до 5 кг/с. Медное зеркало с выполненными на его внутренней поверхности спиральными каналами приваривается к корпусу, в котором имеются отверстия для подачи и отвода теплоносителя. После сборки наружная поверхность зеркала обра- патывается алмазным точением до требуемых геометрических параметров и на нее наносятся специальные защитные покрытия в зависимости от длины волны. Одним из наиболее теплонапряженных узлов непрерывных газодинамических и химических лазеров являются сопловые аппараты, в частности, сопловые лопатки. Особенность подхода к созданию этих элементов заключается й том, что их форма определяется из условий обеспечения наи-  Подача men/ioHOCumeyf Рнс. 74. Конструкция охлаждаемого зеркала: / - зеркало, 2 - спиральный клапан охлаждения, 3 - корпус большей эффективности формирования лазерно-активной среды, поэтому требуемая тепловая и силовая стойкость лопаток достигается при жестких ограничениях на их геометрические размеры. Интенсивная тепловая нагрузка на сопловой аппарат, обусловленная высоким уровне\1 начальной температуры (1500...3000 К) и давления (2... 10 МПа) рабочего газа, приводит к разогреву сопловых лопаток, темпера-. Тура поверхности которых при отсутствии охлаждения за короткое время (~1 с) может сравниться с температурой торможения потока. Помимо ухудшения прочностных свойств Конструкции нагрев стенок лопаток отрицательно влияет на тазодинамику течения (утолщение пограничного слоя, ис- Кажение профиля параметров в ядре потока и т. д.) и на Кинетику релаксационных процессов (уменьшение темпа охлаждения газа, потери при дезактивации в погранслое и на 11 Зак. № 43 стенках и т. д.). В итоге снижается эффективность работы соплового аппарата. Напротив, при интенсивном охлаждение стенок сопл (до 300-400 К) в газе можно получить дополнительный запас колебательной энергий, причем оптическое усиление в пограничном слое может возникнуть даже раньше, чем в ядре. Распределение плотности теплового потока вдоль контура лопатки (рис. 75) определяется динамикой развития  Рис. 75. TeMnepaTyJJHoe поле в поперечном сечении лопатки (а - неохлаждаемая т=2 с, б - охлаждаемая т=25 с), распределение плотности теплового потока т {I - изотермическая лопатка, Г„=300, -с=0 с; 2 -неохлаждаемая, т=2 с, 3 - охлаждаемая, т=25 с) и температуры поверхности вдоль контура сопла (4-6 - неохлаждаемая, Т=0,4; 1,2; 2 с; .7-охлаждаемая т=25 с) пограничного слоя и типично для течения в сверхзвуковом сопле. Наличие характерных максимумов теплоотдачи в окрестности лобовой точки и вблизи критического сечения приводит к установлению соответствующих максимумов температуры поверхности лопатки. Общая тепловая нагрузка на лопатку (рис. 75) составляет -70 кВт/м на единицу высоты Л, при этом 85 % приходится на до- и трансзвуковую область. Такой высокий уровень нагрузок требует больщих расходов теплоносителя. Для эффективного охлаждения крупногаба-титных сопловых аппаратов расход теплоносителя должен быть сравним с расходом рабочего тела лазера, протекающего через сопловой аппарат. Поэтому наиболее перспективными системами охлаждения сопловых аппаратов мощных газовых лазеров являются регенеративные, где в качестве еплоносителей используются компоненты рабочего тела (на-тример, закись азота, воздух, водород, гелий), которые перед юдачей в СПРТ протекают по теплообменному контуру. И хотя при этом требуются дополнительные мощности на прокачку теплоносителя по газовому тракту, с энергетической точки зрения, такие системы характеризуются минимальным уровнем потерь. 5.3. Системы охлаждения лазеров Система охлаждения должна обеспечить отвод тепла От наиболее теплонапряженных элементов лазера. Дальнейшая утилизация тепловой энергии зависит от конкретной схемы всего лазерного комплекса. Наиболее универсальны при охлаждении теплообменники с замкнутым контуром, в котором осуществляется циркуляция теплоносителя, передающего тепло от охлаждаемого объекта к холодильнику. В отдельных случаях для проточных газовых лазеров открытого цикла весьма эффективными могут быть регенеративные системы охлаждения, использующие в качестве теплоносителя компоненты рабочего тела лазера. Роль теплоносителей могут играть различные газы и жидкости. Газы способны переносить тепло практически в любом температурном диапазоне. Жидкости делят на низкокипящие, которые применяют при температурах 300-500 К, например вода и некоторые органические и кремнийорганические соединения, и высококипя-щис (жидкие металлы -литий, калий, натрий). Некоторые свойства жидких теплоносителей приведены в табл. 5.2. Таблица sj

Выбор оптимальной системы охлаждения и соответственно теплоносителя - самостоятельная задача, которая должна решаться в процессе технико-экономического анализа лазерного комплекса с учетом широкого круга конструкторских, технологических, эксплуатационных, стоимостных показателей. Однако, поскольку масса и габариты теплообменных аппаратов, а также энергия, затрачиваемая на прокачку теплоноси-. теля, в значительной мере определяются типом теплоносителя, то задачу выбора наилучшего теплоносителя можно рассмотреть отдельно. Сравнение целесообразно проводить для отдельных теплоносителей в условиях равной передаваемой тепловой иошМ иости и при одинаковом температурном уровне, поскольку ои определяет ие только прочность теплообменных агрегатов и магистралей, но и основные данные всего лазерного комплекса. Для газов количество тепла Q, переносимое через заданное проходное сечение S, равног Q= G • Ср • AT, где G = ipr-Cr-S - расход газа. Тогда для сравнения теплоносителей при заданном значении комплекса Q/{SAT): рг-Уг-Ср = = const, а с учетом уравнения состояния p = pRrT: CpVrKRr- Г) = const. Полагая давление и температуру одинаковыми, условие сравнения переменим в виде Ср - Уг/г = const или Vr-Rr/Cp, где индексом «-» обозначаются отношения сравниваемых параметров. Поверхность теплообмена, обеспечивающая передачу потока тепла Q, «(7„- г: где Г,„ -температура стенки, а - коэффициент теплоотдачи. При турбулентном течении газов a=f(k, Re, Pr), где Re = рг-Уг-с?/рг -число "Рейнольдса, Рг = рг • Cp/V - число Прандтля . Относительные величины критериев Re и Рг при принятых условиях: Re= 1/(Ср • рг); Рг = рг-Ср/Яг. Тогда коэффициент теплоотдачи при турбулентном течении гО,57 [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [ 26 ] [27] [28] [29] [30] [31] [32] [33] [34] [35] 0.0088 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||