|

|

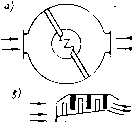

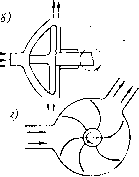

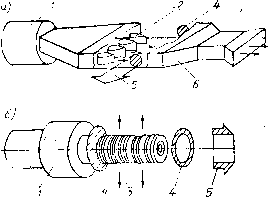

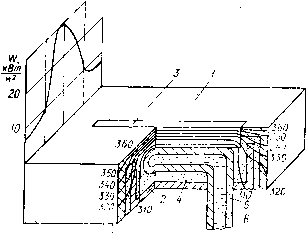

Главная страница Принципиальная схема лазера [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [ 25 ] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] лазеров с продольной прокачкой ограничена и не превышает, как правило, 1,5 ... 2 кВт. Для достижения больших значений мощности переходят к лазерам с поперечной прокачкой, когда направления потока заряженных частиц, оптической оси резонатора и течения газа взаимно перпендикулярны (рис. 69, б). Мощность лазера в этом случае определяется полным расходом смеси из условия недопустимости ее перегрева при определенном уровне инутреннего тепловыделения: где hO,l M - высота газоразрядной камеры (расстояние ме- жду электродами); L - длина камеры в направлении опти-1 ческой оси. Отсюда для СОг-лазера lFp/L~ 1 ... 100 kBt/m.J Здесь ограничения связаны с обеспечением устойчивости разряда в больших объемах газоразрядных камер при высоких! скоростях прокачки (см. п. 3.2.3). Серьезные требования предъявляются к прокачным уст-1 ройствам, создающим циркуляцию газа в замкнутом контуре.] Они должны иметь высокие расходные характеристики ~1 ...1 ...10 м/с при давлениях рабочей смеси 10... Ю"* Па и ско- рости газа до 150 м/с при степени сжатия Як = Рвых/Рв - 1,5... 10. С этой целью используются компрессоры и вен тиляторы различных типов (рис.70).   Рис. 70. Схемы прокачных устройств проточных лазеров; а - пластничато-реберный компрессор, б - центробежный компрессор, в - осевой компрессор, г -"диаметральный виитилятор l&t Затраты энергии на обеспечение работы прокачных устройств и на охлаждение рабочей смеси, нагреваемой при сжатии, приводят к дополнительным потерям и снижению общего коэффициента полезного действия лазера. Пластинчато-роторные компрессоры (рис. 70, а), обеспечивая большие сгепени сжатия (лк~3...б) при повышенных I давлениях лазерной смеси, вместе с тем громоздки, шумны, феоуют специальной системы охлаждения и потребляют много энергии. Центробежные компрессоры (рис. 7U, б) при Не- I высоких степенях сжатия (лк*i,2 ... 2 в одной ступени) не 1;сегда хорошо вписываются в газодинамическую схему контура. Осевые турбокомпрессоры, широко используемые в авиа-. циоиной технике, целесообразны при больших расходах ра-иочей смеси. Диаметральные вентиляторы - малошумные и ЬкономичА>1е устройства - близки по своим характеристикам к центробежным и осевым компрессорам. Особые требова-11ИЯ к газовому контуру и прокачным устройствам возникают при создании замкнутых лазерных установок на базе газодинамических и непрерывных химических лазеров. Б замкнутом газовом контуре ГДЛ вместо холодильника на выходе из прокачного устройства устанавливается сиеци-[альный нагреватель, повышающий температуру рабочей смеси. Кроме того, прокачное устройство должно характеризо-,аться высокими степенями сжатия для создания сверхзву-кового перепада давления в сопловом аппарате ГДЛ (рис. 69, в). В замкнутом контуре НХЛ осуществляется отбор и удале-ние продуктов химической реакции и подача новых химических реагентов в зону образования активной среды, обеспе-чивающие тем самым непрерывный цикл работы лазера (рис. 69, г). Самые высокие абсолютные значения мощности излучения лазеров в непрерывном режиме получены на проточных газовых лазерах открытого цикла (рис. 71). Благодаря предельной простоте газодинамической схемы в таких лазерах Удается достичь исключительно высоких расходов рабочего Тела -до нескольких сотен килограммов в секунду. Посколь-ку практически вся необходимая для функционирования энергия выделяется непосредственно в процессе работы лазера прн образовании рабочего тела, которое после использования безвозвратно удаляется из контура, то важным показателем эффективности лазеров открытого цикла является энергй] съем с единицы массы рабочего тела. Коэффициент полез] ного действия газодинамического лазера (рис. 71, а) опреде] ляется как отношение выведенной из резонатора энергии Ел к полной тепловой энергии, выделяющейся при образовани»  Кроме того, и исходные компоненты рабочего тела, и продукты реакции являются токсичными веществами. Поэтому для обеспечения выброса отработанной смеси в окружающую греду необходимо предусмотреть специальные устройства, подвышающие полное давление газового потока (эжекторы, эк-ггаустеры), и систему нейтрализации или удаления вредных продуктов. Наиболее просто эти проблемы решаются, если тазер располагается в безвоздушном пространстве. При этом I возможно использование цилиндрического соплового аппарата (см. рис. 72, б), в котором по мере смешения потоков [реагентов от сопл происходит дополнительное расширение и, I следовательно, охлаждение смеси. О принципиальных трудностях определения энергетического КПД НХ.Л упоминалось выше (см. подразд. 3.5), поэтому для этих лазеров представляет интерее оценка энергосъема (см. выражения (3.7), (3.8)): Рис. 71. Схемы лазеров открытого цикла: /-СПРТ, 2 - сопловой аппарат ГДЛ, S - смесительный сопловой аппарат НХЛ, 4 - .зеркала резонатора, 5 - лазерное излучение, 6 - система выхлопа рабочего тела Е (см. (3.4), (5.2)): г]л = Ер/£х1]спрт ЦнХ} Хтк-Лр и обычно не превышает 1 %. Удельный энергосъем Пр ГДЛ, равный отношению энер] гии, выводимой из резонатора, к массе израсходованного ра бочего тела, в соответствии с (3.5) будет равен: np = Eplm = RT -xsk- В зависимости от конструкции лазера Пр = 5...50 кДж/кг. Для удаления активной среды из резонатора ГДЛ обычнс достаточно скоростного напора сверхзвукового потока рабо- чего тела. В качестве системы выхлопа в этом случае исполь- зуются диффузоры. В непрерывных химических лазерах полное давление га- зового потока существенно ниже, чем в газодинамических. В НР(ВР)-НХЛ экспериментально полученные значения I энергосъема составляют до 300... 400 кДж/кг. ,В ГДЛ и НХЛ открытого цикла большая часть неисполь-зованной энергии, содержащейся в активной среде, удаляется из лазера вместе с рабочим телом и таким образом решаются проблемы перегрева активной среды, поэтому основной задачей системы охлаждения в них является обеспече-[ние заданного теплового режима конструкции лазера. 5.2.2. Охлаждение конструкции лазера Главные причины нагрева элементов конструкции лазе-ра - энергетические потери, связанные с процессами преобразования энергии, а также воздействие высокотемпературных потоков рабочего тела. Наиболее теплонапряженными элементами мощных лазеров являются электроды газоразрядных камер, зеркала оптических резонаторов при больших Плотностях излучения, система подготовки рабочего тела и I сопловые аппараты газодинамических и химических лазеров. Общий вид охлаждаемого катодного элемента мощног технологического электроразрядного СОг-лазера с nonepet) пой прокачкой активной среды приведен иа рис. 72. i Тепловой поток к поверхности катодного элемента вызь вается движением рабочего тела в газоразрядной камере электрическим током, протекающим через электрод. Распр деление теплового потока на поверхности катодного элемента показано в левой части рисунка. Охлаждение катодного элемента происходит за счет протекающей через трубку 5 охлаждающей жидкости 6. Одновременно по трубке подается  Рис. 72. Катодный элемент газоразрядной камеры элект-роразрядиого СОа-лазера: /-изолятор, 2 - корпус, 3 - ножевой электрод, 4 - клей-наполнитель, 5 - металлическая трубка (электрод), 5-охлаждающая жидкость электрический ток к ножевому электроду 3. Трубка и ноже. оой электрод изготавливаются из нержавеющей стали. KopI пус 2 и крышка-изолятор / выполнены из керамики мино лунд-7 и скреплены между собой специальным клеющил составом 4. Расчетные изотермы (рис. 72) показывают распределе] ние температуры в элементах конструкции электрода при стационарном режиме его работы. Несмотря на эффективные отвод тепла от элемента и умеренный уровень нагрева кон] струкции при эксплуатации катодных элементов возникают сложности обеспечения их прочности и герметичности. Большие градиенты температур при сильно отличающихся для feтaллa и диэлектрика коэффициенте температурного расширения и коэффициенте Пуассона, а также различной прочности этих материалов при растяжении приводят к опасности растрескивания конструкции и выводу из строя всего элемента. Особенностью представленной системы охлаждения является применение трубки подачи теплойосителя в качестве проводника электрического тока, Это требует установки в охлаждающем тракте специальных диэлектрических вставок и использования непроводящих электрический ток жидкостей (например, дистиллированной воды) для надежной изоляции конструкции лазера от высокого напряжения на катоде. Коэффициент поглощения зеркал оптич;еских резонаторов отличен от нуля даже при использовании самых перспективных покрытий и технологий изготовления (см. табл. 5.1). По- Таблипа 5.1

этому часть энергии электромагнитного излучения, формируемого в резонаторе лазера, преобразуется в тепловую энергию в зеркале, что может привести к его нагреву и, как следствие этого, к ухудшению работоспособности, деформациям и т. д. Для высокоэнергетических лазеров удельная мощность излучения в резонаторе достигает 10 Вт/м, поэтому при характерных значениях поглощения в зеркалах 1 ... 5 % сум- [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [ 25 ] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] 0.0097 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||