|

|

Главная страница Переменный ток [0] [1] [2] [3] [4] [5] [6] [7] [8] [ 9 ] [10] [11] tnHHK. Но в последние, годы уменьшена маоса ротора, что аолило значительно ослабить нагрузку на подшипники, повысить его надежность. Статические преобразователи имеют тысячи элементов, в том числе «микро». Замена такого элемента не занимает много времени, но его поиск может затянуться, а в результате технологический цикл нагрева нарушается. Расход воды на охлаждение преобразователей примерно одинаков. Очередным шагом совершенствования источииков питания электротермических установок является циркуляционная замкнутая система водоохлаждеиия, поставляемая вместе с источником питания, как это в последние годы практикуется мно-ги.ми зарубежными фирмами. 3.3. Основные характеристики нагрузки К технологическому среднечастотному индукционному нагреву в отличие от индукционной плавни металлов можно отнести нагрев сортового проката под пластическую деформацию и термоо55работку, нагрев труб под калибровку и редуцирование, гибку и гофрирование, раскатку горловин и тер.момеханическую обработку, нагрев мерных заготовок под пластическую деформацию. В подавляющем большинстве все это - объемный индукционный нагрев магнитных или аустеннтных сталей. Для индукционной плавш металлов характерна низкая добротность нагревательного контура вследствие больших зазоров между нагреваемым металлом и индуктором, обусловленных необходимостью размещения жаростойкого тигля. При нагреве магнитной стали наблюдаются три характерных электрических режима, различающихся, главным образом, ве-ЛИЧ1ИНОЙ активного сопротивления нагрузки, которое уменьшается по мере увеличения глубины проникновения тока. Удельное сопротивление Рг при иагреве стали возрастает в среднем с 20-10" до 120-10" Ом-см, магнитная проницаемость цг при данной частоте тока и напряжеиности магнитного поля от значений 15-150 скач1Ком уменьшается до 1 после точки Кюри (при достижении температуры, при которой теряются магнитные свойства стали). При «холодном» режиме рг и цг соответствуют темиературе окружающей среды (см. прил. 1 и 2). «Горячий» режим соответствует конечной температуре нагрева (выше точки магнитных превращений), при этом уц= 1. «Промежуточный» режим соответствует значению глубины проникновения тока больше «холодной» и меньше «горячей» глубины. При непрерывно-последовательном нагреве эти режимы чередуются вдоль оси нагреваемых цилиядровпрямоугольного, круглого или другого сечения). При объемном нагреве неподвижных деталей эти режимы чередуются цо времени, поэтому при одновременном нагреве наблюдается наибольшее изменение параметров индуктора. Это изменение характеризуется в среднем следующими соотношениями при постоянном напряжении на индукторе: активная мощность в «горячем» режиме на 25% меньше средней по теплосодержанию при времени, равном циклу нагрева; активная мощность в «холодном» режиме в два раза больше мощности в «горячем» режиме; продолжительность «холодного» режима составляет около 307о от цикла нагрева; в «горячем» режиме требуется добавление емкости до 25%, несмотря на двойное снижение активности мощности. При нагреве немагнитных материалов глубина проникновения тока зависит только от удельного сопротивления нагреваемого материала, поэтому пределы изменения параметров индуктора незначительны, как и при поверхностном нагреве (например, под закалку), где наблюдаются только два режима: «холодный» и «промежуточный». При постоянном напряжении на индукторе активная мощность в середине цикла отовршешо нагрева на 10% больше, чем в начале и конце нагрева. Таким 01бразом, при объемном индукционном нагреве расчет параметров индуКтора следует вести только по «горячему» режиму, при поверхностном - только по «холодному» режиму. Ориентировочные значения коэффициента мощности индуктора нужны для оценки размеров конденсаторной батареи, а также рааработчикам ТПЧ для обеспечения устойчивой работы преобразователей при таких нагрузках. Однако наибольшее изменение параметрой индуктора происходит при выходе (входе) из него нагреваемого предмета. Емкость конденсаторов при этом становится избыточной. Емкостный ток перевозбуждает ЗПЧ, напряжение многократно возрастает, если не принять необходимые меры (например, ввести" продольную компенсацию, т. е. последовательную емкость). Предпочтительная длина индуктора - 250; 350; 500, но не более 750 мм. Скорость перемещения нагреваемых предметов достигает, например на редукционных станах, 3 м/с и более. Если любая система автоматического снижения напряжения на индукторе не успеет сработать, тогда не только конденсаторы и генератор под угрозой, но и перегревается выходящий из индуктора торец. Последнее тем вероятней, чем длиннее индуктор или чем больше группа индукторов, подключенная к одному источнику питания. Таким образом, в проходных индукционных печах мощность каждого индуктора должна соответствовать мощности источника питания. Включение группы индукторов на один источник питания допускается только в садочных реверсивных индукционных печах. . Итак, «сглаживание» режима работы индуктора при выходе из него нагреваемого металла надежно обеспечивается без мафшуляции параллельной емкостью. При работе от ТПЧ и Cй" эта задача еще требует своего разрешения. Устройства для стабилизации среднечастотного напряжения являются неоправданными затратами., При непрерывно-последовательном нагреве тел с постоянным сечением нужна стабилизация скорости перемещения. При переменном сечении нагреваемых тел нужна регулировка скорости их перемещения, так как регулировка напряжения (но не стабилизация) менее эффективна. Тем более не нужна стабилизация напряжения при одновременном поверхностном нагреве под закалку локальных поверх1ноствй, когда длительность процесса! нагрева исчисляется секундами. Здесь важно соблюдение исходного (в начале нагрева) напряжения источника питания без его регулировки в процессе нагрева, т. е. при ЭПЧ без иэменення тока возбуждения. Результаты нагрева под термообработку будут повторяться от детали к детали. Следовательно, отпадает надобность в контакторе, включение иагрева осуществляется воэбуждеинем, не требуется силовой шкаф к генератору. Но изменение частоты тока при индукциоииом нагреве приведет к изменению результатов нагрева. Поэтому следует говорить о стабилизации частоты тока в процессе нагрева, а не «вытягивать» окончание процесса нагрева (без «срыва») за счет изменения частоты. Изменение частоты тока в процессе нагрева-это не достоинство ТПЧ, а недостаток. Если ТПЧ предназначен для технологического индукционного нагрева, пределы регулировки частоты следует ограничить. При плавке металлов изменение частоты может оказать и полезное влияние на перемешивание расплава. Но здесь нужно помнить о гостированных пределах отклонения источника тока по частоте. Одним из обсуждаемых факторов при сравнении ЭПЧ л СПЧ является снижение их КПД при неполной загрузке (табл. 17), а также потери холостого хода. Таблица 17 Влияние загрузки на КПД ЭПЧ [6]

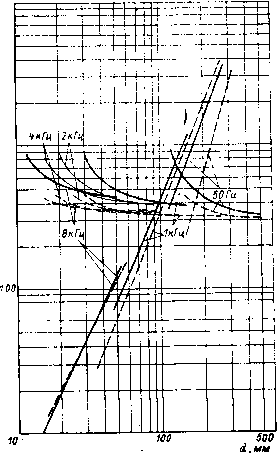

в пределах 0,75-1,25 нагрузки КПД ЭПЧ практически не меняются. Нагрузка ниже 0,75 - результат неправильного, выбора источника питания и неправильного согласования нагру?-ки с источником питания. При централизованном питании (давно устаревшие технические решения) обслуживающий персонал допускает недогрузку параллельно включенных преобразователей. Кратковременные недогрузки (или холостой ход) существенного влияния на общий расход электроэнергии от сети 50 Гц не имеют, так как мощность потерь холостого хода ЭПЧ составляет примерно 4% от мощности двигателя (при возбужденном генераторе - вдвое больше). Благодаря эффекту Ч1аховика ЭПЧ при повторно-кратковременных, нагрузках (несколько секунд) допускает перегрузки, что позволяет для закалочных установок выбирать меньший типоразмер преобразователя и, следовательно, снижать потери .холостого хода. Поэтому своевременной является разработка специальной конструкции ЭПЧ мощностью до 250 кВт для работы в повторно-кратковременных режимах с перегрузкой для снижения потерь холостого хода. Как уже отмечалось, инвертор в ТПЧ может работать только на нагрузку с низкой добротностью. При работе на нормальный индуктор (например, в установке типа ИК1-1500) инвертор работает устойчиво только при малых нагрузках до 30% номинального тока [8]. В настоящее время СЧГ можно ориентировать на поверхностный нагрев под закалку мелких деталей. ЭПЧ могут применяться для всех видов индукционного нагрева. Вследствие их высокой надежности их считают основным источником питания для технологического индукционного нагрева. 3.4. Удельный расход электроэнергии В 1980-6: гг. в народном хозя1Йстве работали индукционные установки общей мощностью по средней частоте тока более 3 млн кВт. При годовом фонде.времени даже 4800 ч Зкономия 1% электроэнергии составляла около 15 млрд кВт-ч. Анализ индукционного нагрева стали под пластическую деформацию в продольном электромагнитном поле приведен на рис. 24. В поперечном электромагнитном поле, по данным фирмы «ELIN», время нагрева в полтора раза больше. По Данным ВНИИТВЧ, в поперечном поле npi неподвижном прутке время нагрева на 20-25% больше, чем в продольном, но при вращении прутка время нагрева ва 10-15% меньше. Расход, энергии на 5-15% меньше, чем в продольном поле (по данным ВНИИТВЧ). fOOOO 1000  Рис. 24. Параметры объемного нагрева стали в продольном электромагнитном поле: mm - нагрев» стали до температуры 1200 «С (пряные линия); Р, - удельны* расюд SHepnm от сети SC Ги (кривые линии); d-диаметр прутка; ----данные фирмы <:EL1N>;----опыт ВНИИТВЧ Частоту тока для нагрева стальных труб выбирают по рис. 25. Объемный нагрев прутков до темлературы магнитных превращений аьвполняекя при удельных мощностях, указанных на рис. 26. Поэтому всем лредприятням и ведомствам, где применяется индукционный нагрев, необходимо пересмотреть отношение к

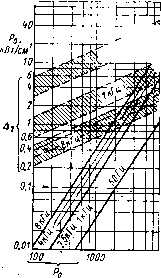

10002000 Рис. 25. Нагрев стальных труб диаметром rfj с толщиной стенки t 100, учету расхода электроэнергии на j, индукционный нагрев. Такой учет практически нигде не организован. Задала стоит того, чтобы на серийных установках в сети 50 Гц, питающей пробразователь, включались счетчики, а на нагревательных постах устанавливались счетчики для определения веса (количества) нагретого металла. В соответствии с формулой (2) удельный расход энергии средней частоты на повышение температуры стали с 20 до 1200°С составляет 218 кВт-ч/т. Грамотно выполненный индуктор должен иметь КПД не ниже У] 0,8. Тепловые потери через футеровку в воду индуктора должны быть не более, чем при терми ческом КПД Т1>0,98. Для этого должна быть применена заливная футеровка (которая является еще и электрической изоляцией) на базе керамического волокна (например, измельченной муллитокремнезе-мистой ваты) и связующих (бентонитовая глина, ортофосфорная кислота и др.). Если принять потери в кабелях, шинах и конденсаторах соответствующими Лк 0,97, оптимальный расход средне-частотной энергии составит 286 кВт-ч/т, что в два-три раза меньше, чем наблюдается на практике [8]. Это объясняется следующими «утечками», значительно дрёвосходя- Рис. 26. Номограмма для определения Диапазон расхож- глубины проникновения тока в маг- Деиия КПД CTapIjIX и HQ- нитиую сталь при разных удельных вых ЭПЧ, а также ЭПЧ мощностях Ро, в зависимости от напря- и ТПЧ: перегревом мс- женности магнитного поля Яо, частоты талла; ОСТЫваНИем за-тока и температуры Т  npuT750t %\%тт-20°с - fnpuTlOOC приМОС лри Т-750°С 2.5лГц(Т-20°О }хГц(МОС) приТ-20°С 10000 Мо.А/см [0] [1] [2] [3] [4] [5] [6] [7] [8] [ 9 ] [10] [11] 0.0086 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||