|

|

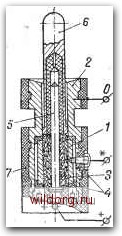

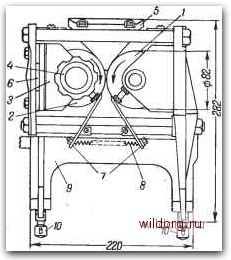

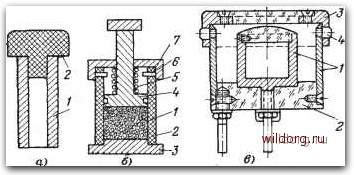

Главная страница Измерения влажности [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [ 24 ] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] [51] [52] [53] [54] [55] [56] [57] [58] [59] [60] [61] [62] [63] [64] [65] [66] [67] [68] [69] [70] [71] [72] [73] [74] [75] [76] [77] [78] [79] [80] [81] [82] [83] [84] [85] [86] [87] [88] [89] [90] [91] [92] [93] [94] [95] [96] [97] [98] [99] [100] [101] [102] [103] [104] [105] [106] [107] [108] [109] [110] [111] [112] [113] [114] [115] [116] [117] [118] [119] [120] [121] [122] [123] [124] [125] [126] [127] [128] [129] [130] [131] [132]  Навеска зерна / (для пшеницы, ржи, ячменя - 8 г, для овса - 7 г) насыпается в металлический стакан 2. Одним из электродов служит кольцо 3, изолированное от стакана с помощью прокладок 4. Второй, центральный электрод 5 соединен с корпусом датчика; конструкция электродов рассчитана на уменьшение влияния сопротивления торцовых частей брикета зерна. Пуансон 6 служит для уплотнения образца; давление на пуансон создает ручной винтовой пресс, снабженный визирным устройством, указывающим предел вращения зажимного винта прц каждом прессовании образца. Это успройство должно обеспечить (постоянство давления на -образец три определениях влажности. Стакан 2 заключен в -футляр 7 из диэлектрика. У этого датчика пеобхощи-мо часто проверять правильность установки визирного устройства с помощью контрольного цилиндра, вставляемого в датчик; в случае необходимости -положепне визирного* устройства корректируется. В других датчиках (кондуктометрические влагомеры английской фирмы «Маркони» для измельченных порошкообразных материалов и др.) электродное устройство имеет два металлических концентрических электрода в форме мелкой чашечки и охватывающего ее кольца. Рабочие поверхности электродов расположены в одной плоскости. Благодаря этому взвешивания пробы материала не требуется; достаточно, чтобы объем образца был не меньше определенной величины. Образец HCHbiTbiBaefcH при постоянном давлении (около 0,7 кгс/сж), создаваемом ручным винтовым прессом. Значительно реже, например в диэлькометрическом влагомере для торфа, для уплотнения образца материала используется гидравлический пресс. Перейдем к рассмотреиию конструкций с размоло.м образца зерна непосредственно в датчике. Датчик, применяемый в распространенном в США влагомере TAG для зерна, уплотняет сыпучий материал в узком зазоре между двумя вращающимися металлическими валиками с рифленой цилиндрической -поверхностью. Общий вид датчика показан на рис. 3-8. Электродвигатель вращает через редуктор (электродвигатель и редуктор не показаны на рисунке) со скоростью 32 об/мин валик который электрически соединен со станиной датчика. Второй валик 2 изолирован от корпуса стойками 3 из электроизоляционого материа- Рис. 3-7. Датчик для зерна с прессованием образца. ла. Валик 2 снабжеи пружинящим трущимся контактом и ручкой 4 для поворачивания вручную. Сцепление между валиками осуществляется через слой материала; последний поступает в зазор между валиками из засыпного бункера 5. Валики / и 2 выполняют роль электродов; сопротивление слоя сыпучего материала измеряется во время вращения валиков. Длина валиков 105 мм; величины зазора между ними регулируются с помощью сменных прокладок б в зависимости от того, какая зерновая культура иссле-щуется. При равенстве скоростей обоих валиков измеряется сопротивление слоя зерна, уплотненного в зазоре по образующей обоих цилиндров. Под валиками установлены два окребка. 7 из пластмассы; скребки прижимаются пружиной 8 к поверхности валиков и очищают ее при вращении электродов. Весь датчик смонтирован на станине 9 из чугунного литья, имеющей два винта .для закрепления на столе. Датчик с валиками отличается громоздкостью и большой массой; он неприменим для тонко измельченных материалов, таких как мука. При измерении зерна с повышенной влажностью оно налипает на поверхность валика 2 и измерение становится невозможным. В то же время при. применении этого датчика результаты измерения не зависят от величины навески; можно использовать большие навески (100-150 г и больше), значительно лучше отражающие среднюю влаж.ность материала, чем малые навески, используемые в датчике с ручным прессом. Здесь, так же как и в других датчиках с прессованием материала,- на результаты измерения влияет износ эле?(тродов, происходящий вследствие больших усилий при прессовании. Предварительный размол зерна и его уплотнение осуществляются иногда с помощью миниатюрных ручных размалывающих устройств, встроенных непосредственно в датчик (см. .[Л. 3-10]).  Рис. 3-8. Датчик с вращающимися валиками. в диэлькометрических влагомерах, как уже указывалось, сыпучие материалы уплотняются в меньшей степени, чем в кондуктометрических. Для порошкообразных материалов, например для муки и других измельченных продуктов переработки зерна, лучшим по воспроизводимости результатов измерения является датчик с принудительным уплотнением постоянной навески в постоянном объеме. Различные конструкции таких емкостных датчиков показаны на рис. 3-9. В датчике рис. 3-9,с образец уплотняется внутри плоских параллельных пластин 1 с помошью вкладыша 2 из твердого диэлектрика; при измерении вкладыш закрепляется на крышке датчика с помощью подпружиненных фиксаторов. В датчике на рис. 3-9,6 образец материала / вводится в цилиндр 2 из изоляционного материала. Электродами служат дно цилиндра 3 и поршень 4, нагруженный калиброванной пружиной 5, которая упирается в крышку 6. закрепляемую на цилиндре затвором 7. Датчик, применявшийся для измерения влажности пылевидного угольного топлива (угольной пыли рис. 3-9,е), [Л. 3-11], имеет коаксиальные латунные электроды 1 и основание 2 из органического стекла. Верхняя крышка 3 закрывает датчик при помощи байонетного затвора 4 и уплотняет постоянную навеску материала. Уплотнение постоянной массы материала в постоянном объеме затруднительно, если изменениям влажности образца сопутствует значительное изменение плотности материала. Поэтому находит применение уплотнение также с помощью грузов постоянной величины и специальных вибрационных устройств. Первый способ применял-  Рис. 3-9. Емкостные датчики с принудительным уплотнением с помощью вкладыша (а)., поршня (б) и крышки (е). [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [ 24 ] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] [51] [52] [53] [54] [55] [56] [57] [58] [59] [60] [61] [62] [63] [64] [65] [66] [67] [68] [69] [70] [71] [72] [73] [74] [75] [76] [77] [78] [79] [80] [81] [82] [83] [84] [85] [86] [87] [88] [89] [90] [91] [92] [93] [94] [95] [96] [97] [98] [99] [100] [101] [102] [103] [104] [105] [106] [107] [108] [109] [110] [111] [112] [113] [114] [115] [116] [117] [118] [119] [120] [121] [122] [123] [124] [125] [126] [127] [128] [129] [130] [131] [132] 0.0125 |