|

|

Главная страница Механотроны [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [ 38 ] [39] [40] Описанный силоизмерительный датчик применен в стендах технической диагностики СМ, в том числе грузовых автомобилей. Стенд типа КИ-4872 обеспечивает контроль углов установки управляемых колес СМ, определяющих устойчивость при движении и износ шин колес. Стенд для контроля тормозных качеств СМ обеспечивает измерение тормозной силы в режиме служебного плавного торможения и измерение амплитуды тормозной силы и времени срабатывания тормозного привода в режиме экстренного торможения одного или двух колес любой оси автомобиля. Стенд содержит два сдвоенных беговых барабана Б (рис. 8.5), приводимых во вращение через редукторы Р от балансирных электродвигателей ЭД, включаемых через силовое реле PC, датчик начала отсчета времени В, устанавливаемый на тормозной педали Я автомобиля, и измерительную систему. В состав измерительной системы входят: механотронный датчик Д типа СИЭМ-1 (или СИЭМ-4), сило-воспринимающая площадка которого механически соединена со статором электродвигателей ЭД, специально разработанное устройство ИУ с показывающим прибором типа М266М на выходе, электросекундомер ЭС типа ПВ-53Щ, блоки питания СИЭМ {БП-1) и измерительного устройства {БП-2), исполнительный элемент ИЭ для коммутации цепей питания электросекундомера ЭС, силового реле электродвигателя ЭД и измерительного устройства ИУ.

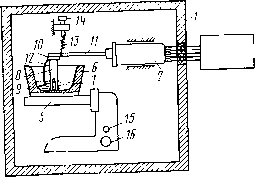

Рис. 8.5. Схема измерительной механотронной системы для диагностики тормозов сельхозмашин После установки колес К испытываемого автомобиля на беговые барабаны Б стенда и приведения их во вращение производят служебное или экстренное торможение. При этом в контакте колесо -барабан возникает тормозная сила, а на подвижном статоре электродвигателя Д возникает реактивный момент, который через механический привод передается на датчик Д. Последний преобразует механический сигнал в электрический, пропорциональный тормозной силе. В режиме служебного торможения на выходе датчика образуется медленно меняющееся постоянное напряжение, а в режиме экстренного торможения - линейный перепад напряжения. В этом же режиме при нажатии на тормозную педаль датчик отсчета времени В формирует сигнал включения электросекундомера для измерения времени торможения. Описанная измерительная система предназначена для работы в составе диагностического тормозного стенда КИ-4996. По сравнению с измерительной системой аналогичного назначения описанная система обеспечивает существенное повышение точности измерения параметров тормозных систем СМ, увеличение долговечности и надежности стенда, уменьшение его металлоемкости, повышение в 2 раза производительности диагностирования тормозов. Стенд типа КИ-4856 предназначен для проверки тяговых качеств СМ, в том числе грузовых автомобилей, по величине мощности на ведущих колесах. Стенд состоит из четырех беговых барабанов, электродвигателя-тормоза, регулировочного жидкостного реостата, пульта управления и контроля, приспособления для замера расхода топлива и измерительного устройства. Для этого стенда было разработано измерительное устройство типа 506-Э-256, работающее в сочетании с механотронными датчиками СИЭМ и обеспечивающее измерение мощности двигателя, крутящего момента на валу, мощности двигателя и числа оборотов вала. Механотронный датчик линейных перемещений был использован в ряде приборов для технической диагностики СМ, в том числе в приборах для контроля биений валов и деформации тормозных барабанов. Прибор для контроля биений валов СМ состоит из электронного блока и датчика линейных перемещений. прибор позволяет измерять абсолютные значения биений валов СМ, а именно: биение полуосей ведущего моста машины, биение входного и выходного валов коробки передач, биение хвостовика ведущей шестерни заднего моста машины. Перед началом измерений измерительный наконечник механотронного датчика перемещений приводится в соприкосновение с рабочей поверхностью контролируемого вала. Затем производится прокручивание вала при включенном самописце, шкала которого предварительно протарирована в единицах линейных перемещений. Перемещения измерительного наконечника, пропорциональные биению вала, фиксируются механотронным датчиком. По записи на диаграммной бумаге самописца легко определить значение биения вала. Применение прибора для контроля биений валов позволяет повысить производительность диагностирования машин, легко сравнить результаты повторных измерений, прогнозировать работоспособность валов сельхозмашин. Прибор для контроля величины деформации тормозных барабанов СМ состоит из электронного блока и механотронного датчика перемещений (см. рис. 5.1,а). Электрическая схема блока отличается от схемы ИУ (рис. 8.5) наличием цифрового отсчетного прибора, выполненного на основе применения аналого-цифрового преобразователя по схеме рис. 3.14. Перед началом измерений измерительный наконечник механотронного датчика устанавливается на поверхности тормозного барабана. Далее приводится в действие тормозная система машины, в результате чего барабан деформируется. По значению деформации тормозного барабана, зафиксированному механотронным датчиком и отсчитанному по выходному цифровому прибору, судят о степени износа тормозного барабана и возможности его дальнейшей безаварийной эксплуатации. Механотронный прибор МУРП-1 предназначен для диагностирования рулевого привода СМ. Прибор содержит миниатюрный механотронный силоизмерительный датчик СИЭМ-6 и измерительный электроблок, в состав которого входит запоминающее устройство, выполненное по схеме рис. 3.12. Перед началом измерений СИЭМ устанавливается на рулевом колесе СМ с помощью специального захва-234 та таким образом, что подвижная колодка СИЭМ оказывается жестко связанной с рулевым колесом, а корпус и вторая колодка выступают над рулем, образуя цилиндрическую ручку. При измерении оператор за эту ручку поворачивает рулевое колесо. Усилие, возникающее при повороте рулевого колеса, фиксируется СИЭМ и запоминается на 20-30 с, что достаточно для снятия показания СИЭМ по выходному прибору электроблока, шкала которого предварительна тарируется в единицах силы. 8.3. МЕХАНОТРОННЫЙ РЕГУЛЯТОР КОНТАКТНОГО УСИЛИЯ ЭЛЕКТРОКОНТАКТНЫХ СВАРОЧНЫХ АППАРАТОВ Одним из важных параметров электроконтактной сварки является значение контактного усилия, которое воздействует на детали в процессе их сварки. При этом особенно важно контролировать и стабилизировать контактное усилие сварки в процессе сваривания деталей малых толщин и диаметров и других легкодеформируе-  Н педали Рис. 8.6. Конструкция механотронного регулятора контактного усилия электроконтактного сварочного аппарата с педальным приводом мых деталей. Сварка таких деталей наиболее часто встречается в технологических процессах изготовления изделий электронной техники и точного приборостроения. На рис. 8.6 представлена конструкция механотронного регулятора контактного усилия для электроконтактных сварочных аппаратов [100]. В этом регуляторе датчик выполнен в виде механотронного преобразователя усилий (например, механотрона одного из типов 6МХ1С, 6МХЗС, 6МХ2Б), на штыре которого укреплен один из сварочных электродов, а цепь источника сварочного тока электрически связана с выходной депью механотрона и управляется сигналом последнего. На подвижном штыре механотрона 1 (рис. 8.6) посредством диэлектрической втулки 2 и винта ,? жестко укреплен подвижный сварочный электрод 4. Второй сварочный электрод 5 с помощью втулки 6 и гайки 7 связан с корпусом 8, внутри которого в направляющей втулке 9 перемещается штанга 10, приводимая в движение педалью сварочного аппарата (на рисунке не показано). Механотрон 1 с помощью винта 11 укреплен в колодке 12, которая посредством площадки 13 жестко связана со штангой 10. При этом зазор между штырем механотрона и колодкой выбран достаточно малым, что обеспечивает ограничение хода штыря механотрона и предохраняет последний от поломки при случайных перегрузках. Пружина 14, работающая на сжатие, обеспечивает возврат штанги в исходное положение при работе сварочного аппарата. Питание механотрона и измерение его сигнала обеспечивается блоком питания 15. Сварочный аппарат снабжен источником сварочного тока 16, который соединен с электродами 4 и 5 посредством гибких проводов 17. Сварочный аппарат работает следующим образом. На неподвижный электрод 5 устанавливаются свариваемые детали (например, две микропроволоки). Нажатием педали штанга 10 опускается вниз. Механотрон 1 с укрепленным на его штыре электродом 4 также перемещается вниз. Затем электрод 4 приводится в соприкосновение со свариваемыми деталями. Дальнейшее перемещение электрода 4, опирающегося на свариваемые детали и электрод 5, приводит к натяжению и изгибу мембраны механотрона, выполняющей роль динамометрической пружины. При этом создается контактное усилие на свариваемых деталях, причем возни- кающий выходной сигнал механотрона, пропорциональный контактному усилию, подается на обмотку реле, контакты которого включены в первичную обмотку сварочного трансформатора источника сварочного тока. При достижении заданной величины контактного усилия, создаваемого на свариваемых деталях, выходной сигнал механотрона достигает значения, при котором указанное реле срабатывает. Контакты этого реле замыкают цепь сварочного тока, и через свариваемые детали проходит импульс тока. Контактное усилие, при котором происходит срабатывание реле, регулируется изменением уровня выходного сигнала механотрона, что достигается обычно за счет изменения его анодного напряжения с помощью переменного резистора, установленного в цепи анодного питания механотрона. Описанный механотронный регулятор обеспечивает регулирование контактного усилия сварки в диапазоне 0,5-30 сН и поддержание заданного усилия в указанном диапазоне с точностью ±0,2 сН. 8.4. ПРИБОР ДЛЯ ИЗМЕРЕНИЯ РОСТА РАСТИТЕЛЬНЫХ ОБЪЕКТОВ Для ряда исследований в области физиологии растений необходимо измерять рост исследуемого растения как за короткие промежутки времени, так и в течение длительного времени. На рис. 8.7 представлена конструкция механотронного прибора для регистрации роста растений [101].  Рис. 8.7. Схема прибора для регистрации роста растений [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [ 38 ] [39] [40] 0.0126 |