|

|

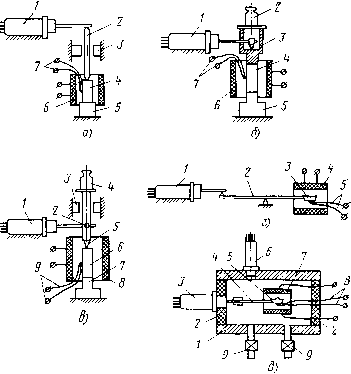

Главная страница Механотроны [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [ 33 ] [34] [35] [36] [37] [38] [39] [40] сти нижней части зонда нанесена индикаторная метка, показывающая границу погружения зонда в исследуемую среду. Система возбуждения маятниковых колебаний зонда содержит ферромагнитный сердечник 6, который расположен в плоскости большей оси параболического сечения зонда, катушку 7, подключенную к генератору звуковых колебаний 8. Блок 9 измерения выходного сигнала датчика представляет собой механотронный мост, в качестве выходных приборов которого используются проградуирован-ные в единицах вязкости милливольтметр 10 и самописец И. Измерение вязкости производится следующим образом. После включения прибора зонд датчика погружается в исследуемую жидкость 12 так, чтобы ее уровень соответствовал метке на нижней части зонда, чем обеспечивается постоянство рабочей поверхности зонда, находящейся непосредственно в исследуемой среде. Маятниковые колебания зонда обеспечиваются системой их возбуждения. При этом имеется возможность плавного изменения частоты и амплитуды колебаний зонда. Амплитуда колебаний зонда зависит как от уровня возбуждающей колебания силы, так и от вязкости исследуемой жидкости. При этом колебания зонда преобразуются в перемещения подвижного анода механотрона, причем его выходной сигнал оказывается пропорциональным значению вязкости контролируемой среды. Уравнение, связывающее измеряемую величину - вязкость с параметрами прибора, имеет вид где Ф -вязкость исследуемой среды, П; р -плотность исследуемой среды, г/см; Л - максимальный выходной сигнал датчика, соответствующий максимальной амплитуде колебаний зонда. В; Сх - коэффициент, зависящий от частоты и значения силы, возбуждающей колебания; Cs -постоянная прибора. Описанный вибровискозиметр обеспечивает измерение вязкости жидких сред в диапазоне от 0,1 до 1500 сП. Прибор целесообразно использовать как для экспресс-измерений вязкости небольших проб различных жидкостных сред, так и в аппаратах непрерывного 202 технологического процесса в АСУТП, например при производстве полимерной массы. Как известно, седиментационный анализ [81] является методом определения в дисперсных системах (например, в суспензиях и эмульсиях) величины содержания частиц различных размеров по скорости их седиментации (оседания). При этом определение относительных количеств частиц различных размеров производится по получаемым экспериментально кривым седиментации дисперсных систем, выражающим изменение во времени плотности столба суспензии, скорость накопления осадка и другие изменения, происходящие в системе в процессе ее седиментации. Для проведения седиментационного анализа используются седиментографы- приборы, позволяющие автоматически регистрировать изменение механического состава суспензии во времени. В седиментографах может быть применен весовой, фотометрический, рентгеновский способы определения изменения состава суспензии. Наибольшее распространение получили весовые седиментографы 81], в ряде конструкций которых успешно используются механотронные преобразователи [82]. Механотронный седиментограф (рис. 6.6) состоит из седиментационного блока, электронного блока и самопишущего потенциометра. Седиментационный блок содержит два соосно расположенных цилиндрических сосуда, укрепленных на массивном основании /. Во внешний сосуд 2 наливается вода для гидравлического уравновешивания весовой системы и термостатирования, а внутренний сосуд 4 заполняется исследуемой суспензией. Весовая чашка 3 подвешена на тягах 5 с утопленными поплавками 6. Верхние части тяг соединены между собой и с грузовой площадкой 7. Весовая система с помощью гибкой связи подвешена к штырю 8 механотро- S 9 111 на 9, укрепленного на ново-ротной площадке 10. Весовая чашка может быть арретиро-вана - прижата к седимента-ционному сосуду диском 11 и арретирующего устрой- Рис. 6.6. Механотронный седименто- /" граф  12 П ства 12. Электронный блок питания 13 предназначен для питания механотрона и измерения его выходного сигнала с помощью стрелочного микроамперметра, а также для калибровки механотронного динамометра. В процессе седиментации механотронный динамометр фиксирует изменение веса осадка из твердых частиц, выпадающих на чашку 4 седиментографа. Для регистрации выходного сигнала механотрона используется самопишущий электронный потенциометр 14 (типа КСП-4), на диаграммной бумаге которого записывается кривая седиментации (седиментограмма). Технические характерих;тики механотронного седиментографа Пределы измерения (по весу), сН......О-1, О-2,5, 0-5, 0-10 Рабочая высота седиментационного сосуда, мм . . . 500 Внутренний диаметр седиментационного сосуда, мм . .105 Диаметр внешнего сосуда, мм.......250 Погрешность прн измерении веса, %, не более . .2,5 Время непрерывного анализа с погрешностью до 2,5%, ч, не более.............3 Объем воды в седиментационном сосуде, л . . . .4 Полный объем заполняемый водой, л.....20 Питание прибора, В.......... 220=Ы0% Масса прибора (без воды), кг.......40- 6.3. ПРИМЕНЕНИЕ МЕХАНОТРОНОВ В ПРИБОРАХ ДЛЯ ИССЛЕДОВАНИЯ СВОЙСТВ МАТЕРИАЛОВ ПРИ ПОВЫШЕННЫХ ТЕМПЕРАТУРАХ В различных научных исследованиях широко используются различные приборы для исследования свойств материалов в нагретом состоянии. К числу таких приборов относятся: дилатометры для исследования температурных линейного и объемного расширений материалов; высокотемпературные вискозиметры и микротвердомеры для определения вязкости и микротвердости материалов в нагретом состоянии. термогравиметры для изучения кинетики различных лроцессов; термогравиманометры для определения изменения массы и газовыделения испытуемого материала в процессе его нагревания. В указанных приборах успешно используются механотронные преобразователи. На рис. 6.7 приведены принципиальные схемы приборов для термического анализа материалов, разработанных на основе механотронов. Дилатометр, изображенный на рис. 6.9,а, содержит механотронный преобразователь перемещений /, штырь которого посредством кварцевого плунжера 2, перемещающегося в направляющих 3, механически связан с испытуемым образцом 4. Последний установлен на основании 5 в зоне нагрева электропечи 6. Температура образца измеряется термопарой 7. При нагревании образца снимается дилатограмма - зависимость температурного расширения образца от его температуры, которая обычно регистрируется электронным самописцем (например, типов КСП-4, ЭПП-09 и др.).  Рис. 6.7, Принципиальные схемы механотронных приборов для исследования свойств материалов прн повышенных температурах: о - дилатометр; б - термовискозиметр; в - термомикротвердомер; г - термогравиметр; 5 - термогравиманомето На основе механотронов разработаны высокочувствительные дилатометры с коэффициентом увеличения 10-10 [Ij. Известны также конструкции механотронных дилатометров, в которых испытание образцов проводится в вакууме и в инертном газе в широком температурном интервале от 20 до 1500°С [1, 83]. Для дилатометрии наиболее целесообразно использовать механотроны типов 6МХ1С, 6МХ4С, 6МХ5С, 6МХ7С и 6МХ2Б. Механотронный термовискозиметр, изображенный на рис. 6.7,6, предназначен для измерения вязкости различных стекол. Прибор содержит механотрон /, штырь которого посредством специального нагрузочного устройства, состоящего из груза 2 и фигурной подставки 3, механически соединен с испытуемым стеклянным образцом 4. Образец установлен на основании 5 и расположен в зоне нагрева электропечи 6. Температура образца измеряется термопарой 7. При нагреве стеклянный образец размягчается и под действием фиксированной нагрузки сжимается, что вызывает перемещение штыря механотрона, по которому можно определить вязкость стекла. Диапазон измерений вязкости описанного вискозиметра, разработанного на базе механотрона 6МХ1С, составляет Ю--Ш-з П, а рабочий температурный диапазон - 500-700°С [1]. Для термовискозиметров успешно могут быть использованы также механотроны 6МХЗС, 6МХ4С, 6МХ5С и 6МХ7С. Термомикротвердомер (рис. 6.7,в) позволяет определять микротвердость материалов при повышенной температуре [84]. В этом приборе штырь механотрона / соединен с плунжером 2, который перемещается в направляющих 3 под действием груза 4. Нижний конец плунжера снабжен индентором в виде алмазной иглы 5, которая при этом внедряется в испытуемый образец 6, установленный на основании 7. Образец нагревается электропечью 8, а его температура измеряется термопарой 9. Глубина внедрения фиксируется механотроном. По глубине внедрения рассчитывается величина микротвердости материала, нагретого до заданной температуры. В термомикротвердомерах целесообразно использовать механотроны с малым измерительным усилием типов 6МХ1Б, 6МХ2Б, 6МХ1С. В термогравиметре (рис. 6.7,г) штырь механотрона / соединен с кварцевым коромыслом 2, на свободном 206 конце которого укреплен тигель 3 с исследуемым веществом. Нагревание тигля производится электропечью 4, а его температура измеряется термопарой 5. Одна из первых конструкций механотронного термогравиметра [4], разработанного на базе механотрона 6МХ1С при общей навеске исследуемого вещества 10~Н позволяла регистрировать изменения веса Ю--Ю-з н с точностью до 2-10" Н. Температура в реакционной зоне печи могла подниматься до 1200°С. Исследования образцов, как правило, производились в восстановительной или окислительной атмосфере, а также в атмосфере инертного газа. В настоящее время в литературе описано несколько конструкций термогравиметров различного назначения и, 85]. В термогравиметрах могут быть использованы механотроны типов 6МХ1С, 6МХ4С, 6МХ5С, 6МХ7С, 6МХ1Б. Термогравиманометр, схематично изображенный на рис. 6.7,(3, позволяет одновременно измерять и регистрировать изменения веса, температуры и газовыделение испытуемого образца, заключенного в замкнутом объеме. Он содержит цилиндрическую камеру /, торцы которой герметично закрыты заглушками 2. В одну из заглушек герметично вмонтирован механотронный преобразователь усилий 3, на штыре которого жестко укреплен кварцевый стержень 4, с тиглем 5. Давление внутри камеры измеряется манотроном 6. Нагревание тигля с исследуемым образцом производится электропечью 7, а измерение его температуры - термопарой 8. После окончания цикла испытаний разгерметизация камеры производится одним из вентилей 9. Эти вентили позволяют также при необходимости создать в камере окислительную или восстановительную атмосферу. Во время опыта регистрация изменения температуры и веса испытуемого образца, а также давления внутри камеры производится одновременно с помощью трехка-нального самопишущего потенциометра (например, типов КСП-4 или ЭПП-09). При известном объеме камеры и по определенному изменению давления в ней легко рассчитать количество выделившегося газа. Термогравиманометр, описанный в [И], имеет следующие технические характеристики: [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [ 33 ] [34] [35] [36] [37] [38] [39] [40] 0.0122 |