|

|

Главная страница Механотроны [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [ 32 ] [33] [34] [35] [36] [37] [38] [39] [40] через вентиль 20 соединяется с системой, давление в которой измеряется. Поддержание эталонного давления Рэ в баллоне 1 постоянным в течение длительного времени обеспечивается подсоединением балластного резервуара 21, а контроль за давлением Рэ осуществляется термопарным вакуумметром с датчиком 22. Перед началом эксплуатации мановакуумметр обычно градуируется с применением эталонных средств сравнения. Благодаря высокой линейности характеристик механотронного моста и сильфонного блока градуировочные характеристики прибора практически линейны во всех его поддиапазонах измерений. Следует отметить, что предел чувствительности описанного прибора определяется главным образом чувствительностью примененных сильфонов. Параметры сильфонов по ГОСТ 11915-72 из нержавеющей стали, рекомендуемые для датчиков вакуумметра, рассчитанных на различные диапазоны измерений, приведены в табл. 6.1. Таблица 6.1

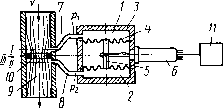

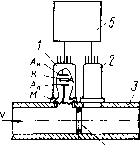

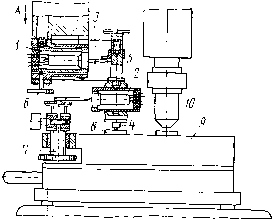

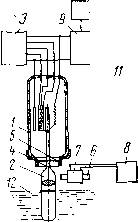

Дифференциальный вакуумметр описанной конструкции, изготовленный на базе сильфонов НС28-10-0,Ь8, имеет следующие основные технические характеристики: Дпапазон измерений. Па..........1~н10* Чувствительность по току к давлению, мкА/Па, не менее 3 Нелинейность градуировочной кривой, %, не более . . I Относительная погрешность измерений (от верхнего предела измерений поддиапазона), %, не более .... 2 Описанный мановакуумметр может быть использован также как дифференциальный прибор для сравнения давлений в двух контролируемых системах с давлениями одного порядка. При этом каждая - из систем соединяется с одним из двух баллонов прибора. 196  Рис. 6.2. Схема механотронного расходомера На базе механотронов разработаны приборы для измерения объемных расходов газов (расходомеры). При этом наибольшее распространение нашли механотронные расходомеры, основанные на измерении перепада давления на сужающем устройстве (например, диафрагме), установленном на пути движущегося потока газа [75]. Механотронный расходомер, изображенный на рис. 6.2, состоит из дифференциального двухбаллонно-го манометрического датчика, соединенного с трубопроводом, и измерительного блока. Манометрический датчик содержит два баллона 1 п 2, образованных корпусом 3 и двумя идентичными гофрированными мембранами 4, центры которых посредством втулки 5 соединены со штырем механотрона 6, который укреплен на корпусе 3. Баллоны 1 и 2 датчика посредством трубок 7 и 8 соединены с внутренней полостью трубопровода 9. При этом входные отверстия трубок 7 п 8 расположены по разные стороны установленной в трубопроводе диафрагмы 10, которая обеспечивает сужение потока газа, движущегося по трубопроводу со скоростью V. Из-за сужения потока газа в сечении III трубопровода создается перепад давлений на диафрагме 10, причем давление pi в сечении I превышает давление р в сечении П. Дифференциальный манометрический датчик фиксирует разность давлений Ар = Р\-Pz, которая измеряется с помощью механотрона 6 и отсчитывается по шкале выходного прибора измерительного блока И. При этом определяемый объемный расход газа Q с перепадом давлений (pi-рг) связан следующим соотношением [3]: {Рх-Рг)К, где 5о = я1)2/4 - сечение отверстия диафрагмы {D - диаметр отверстия); р -плотность контролируемого газа; К - поправочный коэффициент, учитывающий давление, влажность и температуру газа; а - коэффициент, зависящий от геометрии сужающего устройства и от числа Рейнольдса. (Диафрагменные расходомеры применяются для контроля газов с числом Рейнольдса, превышающем 2,3-101) Приведенное выражение используется для расчетов диафрагменных расходомеров [3, 75]. Как правило, после изготовления механотронные расходомеры тарируются с использованием эталонных средств сравнения. На рис. 6.3,а изображен механотронный расходомер, в котором в качестве упругого элемента применена мембранная коробка [76]. Рабочие объемы 1 ш 2 манометрического датчика образованы корпусом 3 и внутренней полостью мембранной коробки 4. На рис. 6.3,6 представлена конструкция расходомера, в котором для измерения перепада давлений использованы манотроны 1 и 2, фланцы которых непосредственно вмонтированы в трубопровод 3, причем посадочные отверстия для манотронов в трубопроводе сделаны по разные стороны диафрагмы 4. Измерительный блок 5, на который подаются выходные сигналы обоих манотронов, обеспечивает измерение и отсчет разности показаний манотронов, пропорциональной перепаду давлений по обе стороны диафрагмы 4. Для такого ма-нотронного расходомера целесообразно использовать Рис. 6.3. Конструктивные варианты механотронных расходомеров  сверхминиатюрные манотроны типов 6МДХ1Б и 6МДХЗБ. Описанные механотронные расходомеры могут использоваться для измерения как малых расходов газа (например, в пределах 0-0,1 л/с), так и больших расходов-порядка 10-10* л/ч, причем их рабочий диапазон зависит в основном от чувствительности примененного манометрического датчика и от конструкции сужающего устройства (например, от размеров примененной диафрагмы). 6.2. МЕХАНОТРОННЫЕ МИКРОТВЕРДОМЕРЫ, ВИСКОЗИМЕТРЫ И СЕДИМЕНТОГРАФЫ Метод измерения микротвердости является одним из наиболее распространенных видов испытаний, позволяющих получить информацию о механических свойствах материалов в связи с влиянием различных факторов (состав, структура, кристаллографические особенности строения, состояние поверхности, влияние внешней среды и др.). В настоящее время наибольшее распространение получили микротвердомеры, в которых измерение микротвердости производится по глубине отпечатка, полученного в результате вдавливания в исследуемый образец алмазной иглы - пирамиды с квадратным основанием и углом при вершине 136° -под строго определенной нагрузкой [77]. При этом значение твердости может быть рассчитано по формуле Я=0,39Р 1, где Я - твердость, Н/мм; Р - нагрузка вдавливания, Н; /1отп -глубина отпечатка, мм. В микротвердомерах механотроны успешно используются как для измерения усилий вдавливания инден-тора, так и для определения глубины его погружения в исследуемый образец. На рис. 6.4 изображена конструкция микротвердомера с применением двух механотронных датчиков [78> 79]. Прибор состоит из корпуса с узлом нагружения и оптической системой для прицельного нанесения отпечатков, блока питания механотронных датчиков, привода для перемещения узла нагружения и регистрирую- щего двухкоординатного самописца (например, типа ПДС-021М). Узел нагружения микротвердомера включает в себя механотронные датчики нагрузки / и глубины внедрения индентора 2, изготовленные на базе механотрона типа 6МХ1Б и расположенные на подвижной части прибора, две плоскопараллельные пружины 3, индентор 4 с алмазной иглой и подвеску 5 индентора. Механическая блокировка датчиков осуществляется с помощью регулировочных винтов 6 я 7. Испытуемый образец 8 устанавливается на рабочем столе 9 под индентором. При повороте стола на 90° образец перемещается и устанавливается под объектив микроскопа 10. При измерении микротвердости узел нагружения устанавливается в исходное положение, при котором алмазная игла индентора соприкасается с поверхностью образца, а показания механотронных динамометра (датчик /) и микрометра (датчик 2) равны нулю. Затем включается привод прибора, который начинает перемещать вертикально вниз (по стрелке А) узел нагружения. При этом упругие пружины 3 создают нагрузку Р на индентор, в результате чего алмазная игла вдавливается в образец. После достижения заданного значения нагрузки Р, фиксируемого механотронным динамометром, привод автоматически выключается и перемещение узла нагрузки прекращается. По механо-  Рис. 6.4. Конструкция механотронного мик-ротвердо.мера тронному микрометру фиксируют глубину Лотп погру--жения иглы индентора в образец и по известным Р и. Лотп рассчитывают твердость Н. Показания механотронных динамометра и микрометра могут быть зарегистрированы с помощью двухкоординатного самописца и оформлены в виде диаграмм нагрузочное усилие- глубина внедрения, которые дают представление о всем процессе деформации материала при его испытании. Описанный микротвердомер позволяет определять микротвердость в широких пределах и обладает следующими параметрами: Диапазон измеряемых «агрузок, сН......0,1-200 Пределы измеряемой глубины отпечатка, мкм . . . 0,1-20 Погрешность при измерении твердости, % . . . . 3-5 Микротвердомер применялся для измерения микротвердости меди, никеля, тантала, молибдена, фторопласта, ряда полупроводниковых материалов и природного алмаза. Механотронные преобразователи находят применение в приборах для измерения вязкости жидких сред (вискозиметрах). Принципиальная схема механотронного вибровискозиметра [80] представлена на рис. 6.5. Вибровискозиметр состоит из вибрационного датчика / с зондом 2, выполненного на базе механотрона 6МХ1Б (или 6МХ2Б), блока питания 3 механотрона, системы возбуждения маятниковых колебаний зонда и блока измерения выходного сигнала датчика. Зонд 2 установлен на штыре 4 механотрона и имеет форму тонкой пластиньг двояковыпуклого параболического сечения с соотношением осей не менее 4:1. Мембрана 5 механотрона выполняет роль упругого шарнира, который позволяет зонду совершать маятниковые колебания вдоль большой оси параболического сечения. На поверхно- Рис. 6.5. Механотронный вибровискозиметр  [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [ 32 ] [33] [34] [35] [36] [37] [38] [39] [40] 0.0139 |

||||||||||||||||||||||||||||||||||||