|

|

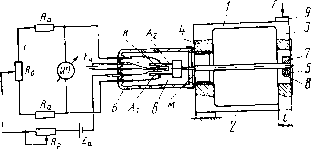

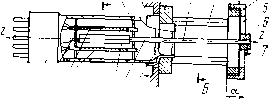

Главная страница Механотроны [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [ 30 ] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] Приведенная погрешность измерения температуры, % ±1 Шаг управления по температуре, °С . . . . . 8; 16 Шаг управления по времени, с......10; 15; 30; 60; 120; 240; 480 Максимальная электрическая мощность, потребляемая регулятором, В-А........500 Программный регулятор может применяться как в составе автоматизированной линии, в составе АСУТП, так и автономно. 5.3. ПРЕЦИЗИОННЫЕ МЕХАНОТРОННЫЕ ДИНАМОМЕТРЫ И МОМЕНТОМЕРЫ Механотронный преобразователь усилий в сочетании с измерительной схемой и отсчетным прибором 5 образует механотронный динамометр (рис. 5.10). При этом контролируемое усилие F в виде навески } непосредственно воспринимается штырем механотрона 2, мембрана которого выполняет роль образцового упругого элемента. Механотрон 2 в корпусе 3 жестко крепится на плите 4 измерительной станции. Механотронные преобразователи перемещений и усилий, выпускаемые серийно промышленностью (§3.1), обеспечивают измерение сравнительно малых усилий в диапазоне от 5-10--10-* сН до 50 сН. Для измерения больших значений усилий в широких пределах на основе серийных механотронов разработаны и применяются в различных областях измерительной техники специальные механотронные силоизме-рительные датчики, которые снабжены дополнительными упругими элементами или упругими системами. В этом случае измеряемое усилие непосредственно воспринимается упругим элементом датчика, преобразуется им в угловое или линейное перемещение, которое определяется с помощью механотрона. Рнс. 5.10. Принципиальная схема высокочувствительного ыехано-тронного динамометра На рис. 5.11 схематично изображен механотронный динамометр на базе СИЭМ с упругой системой рамного типа [69]. Перемещения упругой системы от воздействия измеряемой силы F фиксируются механотронным преобразователем перемещений и отсчитываются по шкале выходного прибора ИП механотронного динамометра. Упругая система датчиков содержит три плоские пружины, две из которых I 2 параллельны друг другу и соединены на концах колодками 5 и а третья 5 - перпендикулярна двум первым, жестко соединена с колодкой 5 и со штырем механотрона б, причем последнее соединение выполнено с помощью хомутика 7 и винта 8. Корпус механотрона 6 жестко вмонтирован в колодку 4, которая остается неподвижной в процессе измерения. Параллельные пружины 1 я 2 выполнены как одно целое с колодками 3 п 4, что повышает механическую прочность и виброустойчивость упругой системы, а также снижает до минимума погрешности от механического гистерезиса в местах сочленения пружин / и 2 с колодками 3 и 4. При работе датчика измеряемая сила F прикладывается к силоизмерительной площадке 9. Подвижная колодка 3 (толщиной /) под воздействием усилия F перемещается, вызывая, в свою очередь, перемещение конца штыря механотрона. Возникающее при этом изменение анодных токов приводит к разбалансу мостовой измерительной схемы, к которой подключен механотрон, причем напряжение разбаланса моста измеряется отсчетным прибором ИП, шкала которого предварительно тарируется в единицах контролируемой силы.  Риг 5 11 Механотронный силоизмерите.чьный датчик с упругой си-стемон рамногоЧнпа н электрическая схема его включения Таблица 5.3 Основные параметры механотронных силоизмерительных датчиков

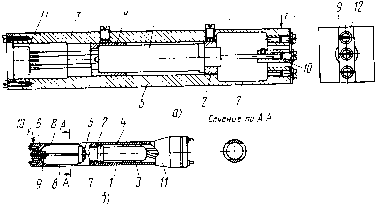

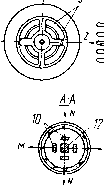

Упругое соединение штыря механотрона 6 с подвижной колодкой 3 посредством пружины 5, примененное в конструкции силоизмерительного датчика, работает практически без механического гистерезиса. В разработанных такого типа датчиках систематическая погрешность упругой системы не превышает 0,3%- В разработанных силоизмерительных датчиках типов СИЭМ-1, СИЭМ-2, СИЭМ-3 и СИЭМ-4 (табл. 5.3) применен серийный механотронный преобразователь 6МХ1С с октальным цоколем (рис. 3.1,а; табл. 3.1). На базе этих СИЭМ созданы механотронные динамометры класса точности 0,5-0,6. С целью миниатюризации датчиков разработаны также два варианта конструкции СИЭМ на основе сверхминиатюрного механотрона 6МХ8Б (см. рис. 3.1,6). В первом варианте миниатюрного СИЭМ (СИЭМ-5) используется упругая система рамного типа, выполненная за одно целое с корпусом датчика (рис. 5.12,а). При этом механотрон /, предварительно армированный кольцом 2 и втулкой 3, вмонтирован в металлический корпус 4, который составляет одно целое с неподвижной колодкой 5 упругой системы, состоящей из двух плоскопараллельных пружин 6 и 7 и двух колодок 5 и 8. Штырь механотрона посредством тонкой эластичной пружины 9, винтов ]2 и втулки 10 связан с 186 подвижной колодкой 8 упругой системы. На корпусе 4 укреплена розетка И электроконтактного разъема, контакты которой соединены с гибкими выводами механотрона 6МХ8Б. При работе СИЭМ его корпус жестко крепится к контролируемому объекту, а измеряемое усилие прикладывается к подвижной колодке 8. Корпус второго конструктивного варианта миниатюрного СИЭМ (СИЭМ-6) выполнен в виде полого цилиндра (рис. 5.12,6). При этом механотрон 1, снабженный резьбовым кольцом 2 и втулкой 3, вмонтирован в металлический полый цилиндр 4 с помощью гайки 5, которая навинчивается на кольцо 2 и прочно прижимает бортик кольца к выступу на внутренней поверхности цилиндра. Упругая система этого СИЭМ образована подвижной 6 и неподвижной 7 колодками, являющимися частью цилиндрического корпуса 4 и соединенными между собой упругими пружинами 8. Последние представляют собой часть утонченной цилиндрической поверхности трубки корпуса (см. сечение по АА). Подвижная и неподвижная колодки выполнены за одно целое с пружинами 8 и корпусом 4, причем упругая система и корпус изготовлены из углеродистой стали, подвергнутой закаливанию с целью улучшения упругих свойств пружин. Баллон механотрона / посредством кольца 2 и втулки 3 жестко связан с корпусом 4 и неподвижной колодкой 7, а штырь механотрона с помощью втулки 9 и плоской эластичной пружины 10 связан с подвижной / S д  Рис 5 12 Конструкции миниатюрных силоизмерительных датчиков с призматическим (а) и цилиндрическим (б) корпусами колодкой 6. На корпусе 4 жестко укреплена розетка электроконтактного разъема, контакты которой связаны с гибкими выводами механотрона 6МХ8Б. Следует отметить высокую технологичность, простоту и низкую стоимость изготовления описанного «цилиндрического» СИЭМ по сравнению с конструкциями СР1ЭМ, изображенными на рис. 5.14 и 5.15,а. На базе миниатюрных СИЭМ созданы механотронные динамометры класса точности 0,8-1. На рис. 5.13 дана схема конструкции двухкомпонентного силоизмерительного датчика [70], разработанного на основе двухкомпонентного механотронного, преобразователя перемещений и усилий (см. рис. 2.12). Упругая система этого датчика состоит из четырех круглых параллельных друг другу стержней /, которые расположены вдоль ребер призмы квадратного сечения и жестко соединены на концах колодками 2 к 3. В одной из колодок 2 укреплен корпус 4 двухкомпонентного преобразователя. Колодка 2 при работе динамометра остается неподвижной. Вторая подвижная колодка 4 посредством эластичной крестовидной пружины 5, втулки 6, припаянной к пружине, и винта 7 соединена с концом подвижного штыря 8 механотрона. Пружина 5 выполнена в виде четырех парных перемычек I-Г и И-П, соединяющих внутреннее и наружное кольца пружины, причем непосредственно к внутреннему коль- А \ \ л I / (£ /   7/ и . /5 W 10 Б-Б А П и Я  Рис. 5,13. Двухкомпонентны.ч механотронный J88 датчик 1лоизмернтельный цу припаяна втулка 6, а наружное кольцо по окружности прочно зажато между колодкой 3 и гайкой 9. Двухкомпонентный (двухкоординатный) механотронный преобразователь перемещений имеет четыре неподвижных катода 10, жестко связанных с корпусом 4 механотрона посредством слюдяных изоляторов 11, к общий подвижный анод 12 квадратного сечения, укрепленный на стержне 13, впаянном в эластичную мембрану 14, являющуюся частью вакууммированной оболочки: механотрона. Внешняя часть стержня 13 образует подвижный штырь 8 механотрона. Для соединения электродов механотрона с электрической схемой служит октальный цоколь 15. Подвижный анод электрически: соединяется с выводом цоколя посредством гибкой контактной пружинки 16. С целью уменьшения погрешности измерения в описанном датчике механотрон должен быть установлен! таким образом, чтобы его оси наибольшей чувствительности ММ и NN были бы перпендикулярны плоскостям,, проходящим через пары близлежащих стержней упругой системы, как это показано на рис. 5.16 (сечение ББ). При этом оси парных перемычек I-Г и П-П пружины 5 должны совпадать с осями ММ и NN. Механотронный преобразователь включен в измерительную схему (см. рис. 2.12,6), представляющую собой два измерительных моста, снабженных выходными отсчетными приборами, причем каждая из двух половин механотрона, состоящая из анода и пары катодов, примыкающих к противоположным граням анода, включена в схему одного из мостов. Предварительно шкалы отсчетных приборов тарируются в единицах силы путем подачи на подвижную колодку 3 вдоль осей ММ и NN (поочередно) калиброванных усилий. Перед началом измерений с помощью регулировочных резисторов оба моста балансируются, а их отсчетные приборы устанавливаются на нуль. Описанный двухкомпонентный силоизмерительный датчик в сочетании с измерительной схемой образует двухкомпонентный механотронный динамометр. В процессе работы датчика динамометра измеряемое усилие (рис. 5.13) воздействует непосредственно на боковую поверхность гайки 9, которая выполняет роль силовоспринимающей поверхности шириной а. При этом усилие F может быть приложено к любой точке указанной поверхности, что расширяет возможности при- [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [ 30 ] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] 0.0139 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||