|

|

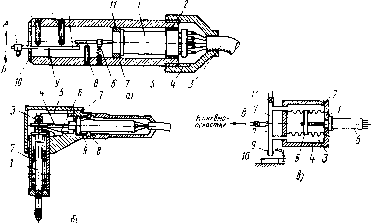

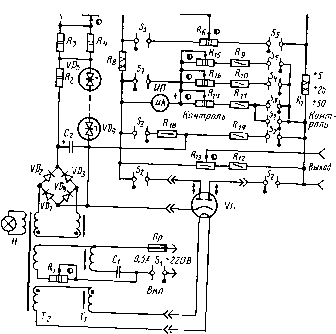

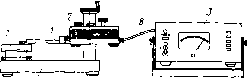

Главная страница Механотроны [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [ 27 ] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] ГЛАВА ПЯТАЯ ПРИМЕНЕНИЕ МЕХАНОТРОННЫХ ПРЕОБРАЗОВАТЕЛЕЙ В ПРЕЦИЗИОННОЙ МЕТРОЛОГИИ, В СИСТЕМАХ АВТОМАТИЧЕСКОГО КОНТРОЛЯ И РЕГУЛИРОВАНИЯ 5.1. ПРИМЕНЕНИЕ МЕХАНОТРОНОВ В СРЕДСТВАХ КОНТРОЛЯ ЛИНЕЙНЫХ РАЗМЕРОВ В настоящее время механотронные преобразователи перемещений находят применение в универсальных приборах для контроля размеров узлов и деталей машиностроения, в контрольно-сортировочных автоматах и в приборах для активного контроля размерных параметров. Для перечисленных средств контроля линейных размеров разработаны унифицированные датчики перемещений, в которых в качестве первичных чувствительных преобразователей используются механотроны. На рис. 5.1,а приведена типовая конструкция механотронного датчика, в котором использован механотрон с октальным цоколем (например, типов 6МХ1С, 6МХ5С и др.). Механотрон 1 с помощью кольца И жестко вмонтирован в металлический корпус 7. Цоколь механотрона 12 fJ « 15  Рис, 5.1. Конструкции механотронных датчиков перемещений: й - датчик на базе механотрона с октальным цоколем; б - датчик на базе сверхминиатюрного механотрона; в - пневмомеханотронный датчик укреплен в корпусе 7 посредством кольцевой прокладки 2 из эластичного материала (например, фторопласта). Штырь механотрона контактирует с одним из концов двухплечего рычага 15, который через упругий шарнир- плоскую пружину 9 соединен с корпусом. На втором конце рычага 15 зафиксирован измерительный наконечник 12. Подача напряжений на электроды механотрона осуществляется через панельку 5 и кабель 3. Последний закреплен в фигурной крышке 4. В передней части датчика установлена вторая крышка корпуса в виде диска 10. В датчике предусмотрена система ограничителей хода подвижных элементов, предохраняющая его от поломки. Так, перемещения рычага /5" в направлении стрелок А и Б соответственно ограничено винтами 13 и 14. Штырь механотрона соединен с корпусом 7 посредством пружины 6 с регулируемым натягом, которая позволяет при необходимости изменять измерительное усилие датчика. Перемещение штыря механотрона вниз ограничено упорным винтом 8. Конструкция датчика практически исключает поломку механотрона при аварийной перегрузке датчика. На рис. 5.1,6 приведена типовая конструкция датчика перемещений, в которой использован сверхминиатюрный механотрон (например, типов 6МХ2Б, 6МХ8Б). Измерительный стержень 1 датчика установлен на шариковой направляющей в гильзе 2. В головной части стержня закреплена эксцентриковая вставка 3, с помощью которой производится регулировка положения стержня 1 относительно штыря 4 механотрона. Измерительное усилие датчика создается плоской пружиной 5. Контакт штыря механотрона с эксцентриковой втулкой осуществляется пружиной 6. Механотрон, установленный в расточке корпуса 7, зажимается гайкой 8 посредством пружинного кольца 9, которое центрирует его относительно корпуса 7, обеспечивает нормируемое усилие зажима и компенсирует непараллельность сопрягаемых поверхностей. Конструкция этого датчика отличается меньшими габаритными размерами и меньшей металлоемкостью по сравнению с датчиком, изображенным на рис. 5.1,а. В процессе измерения измерительные наконечники датчиков, показанные на рис. 5.1,а и б, приводятся в соприкосновение с контролируемым объектом, причем в месте контакта создается измерительное усилие, ко- торое для описанных конструкций датчиков обычно лежит в пределах 10-50 сН. При прецизионном контроле деталей, имеющих высокую чистоту поверхности (11-й, 12-й классы), а также при контроле легкодеформируемых деталей не допускается соприкосновение этих деталей с измерительными наконечниками контрольных устройств. Для контроля таких деталей разработаны гибридные пневмомеха-нотронные датчики, в которых первое звено выполнено в виде бесконтактного пневматического преобразователя, а второе - в виде механотрона. В пневмомехано-тронном датчике используются сильфоны, мембраны или мембранные коробки, перемещения подвижного элемента которых, пропорциональные контролируемому отклонению размера, передаются на штырь встроенного в датчик механотрона. Типичная конструкция пневмомеханотронного датчика схематично изображена на рис. 5.1,в. Корпус I датчика содержит две камеры 2 ц. 3, внутренние стенки которых образованы гофрированными мембранами 4. Центры мембран соединены стяжкой 5, которая связана со штырем механотрона 6. Баллон механотрона укреплен в средней части корпуса 1. Посредством шлангов 7 и вентиля 8 камеры 2 w. 3 соединяются с измерительной пневматической оснасткой. Через шланги 7 в камеры 2 и 3 поступает стабилизированный по давлению воздух, причем камера 3 является камерой рабочего давления, имеет рабочее сопло 9, из которого струя воздуха попадает непосредственно на поверхность детали 10, размер которой контролируется. Камера 2 выполняет роль камеры противодавления и имеет дополнительное сопло с краном И для регулирования уровня противодавления. Отклонение от заданного размера детали 10 вызывает изменение зазора между рабочим соплом и деталью, что, в свою очередь, приводит к изменению давления в камере 3, к перемещению центров мембран и смещению штыря механотрона, в результате чего на его выходе появляется электрический сигнал, пропорциональный отклонению контролируемого размера. К универсальным средствам контроля линейных размеров относятся механотронные отсчетно-измери-тельные системы широкого функционального назначения, а также механотронные профилометры. На рис. 5.2 представлена электрическая схема от-счетно-измерительной системы БВ-3040У1, нашедшей наибольшее применение. В системе БВ-3040У1 механотрон VL включен в мостовую измерительную схему (сопротивления Rs-Rs, Rh), причем выходной сигнал механотрона отсчиты-вается по микроамперметру ИП, включенному в измерительную диагональ моста. Мост балансируется посредством потенциометров Rs и Rn, которые одновременно позволяют осуществлять электрический сдвиг нуля системы в пределах линейного участка характеристики преобразователя. В схеме применена феррорезонансная стабилизация напряжения накала механотрона. Феррорезонансный «5 •s -о- 6 Ss H4 V-i  Рис. 5.2. Принципиа, стабилизатор состоит из конденсатора Ci, насыщенного трансформатора Т\ и дополнительного трансформатора Го, входные обмотки которого включены встречно с соответствующими обмотками основного трансформатора 7,. Благодаря высокой степени стабилизации выходного переменного напряжения феррорезонансным стабилизатором выпрямленное напряжение питания механотронного моста также оказывается хорошо стабилизированным, что позволяет использовать для дальнейшей стабилизации напряжения моста простой параметрический стабилизатор (стабилитроны \Ds-VDg и резистор Ri) с коэффициентом стабилизации порядка 8-12. Поэтому даже при значительных колебаниях напряжения сети (±15% от номинала) измерительная система со-х,раляет требуемую точность. Измерительная система БВ-3040У1 имеет три предела измерений (±5, ±25 и ±50 мкм), причем переклю- Таблица 5.1 Технические характеристики универсальных отсчетно-измерительных систем, разработанных на базе механотронных преобразователей перемещений Наименование Тип и.чи модель системы БВ-3040УI Б В-3066 БВ-3041К Пределы измерения, .мкм Цена деления, мкм Погрешность показаний, %, не более от предела измерений Лштрашность выдачи ко.манды, %, яе более, от преде-.ла измерения Црисоединитель-иый размер датчика, мм Тин механотрона Напряжение сети литания для всех типов 220 В <+10, -15%) ±5; ±25; ±5; ±25 50 0,1; 0,5; 0,1; 0,5 1,0 0 28С2а 6Л«1С 0 28С2а 6МХ1С ±5; ±25 0,1; 0,5 2 ,0 28С2а 6.1X1C ±30; ±150; ±600 1; 5; 20 1-1,5 :3; ±15; г. 60 0,1; 0,5; 2 1-1,5 0 28С2а 1бМХ5С 0 28С2а lOMXlC чение пределов измерения осуществляется переключателями S2-Ss, а резисторы Rg-Rn и R\s-Ru дают возможность менять цену деления шкал прибора ИП. Для регистрации результатов измерений к клеммам «выход» системы БВ-3040У1 может быть подключен стандартный самопишущий электронный потенциометр, например, типа Н-327. Кроме системы БВ-3040У1 разработаны и находят применение измерительные системы БВ-3066У, БВ-3041У, а также системы моделей 278 и 279 [1, 59]. Основные технические характеристики этих систем приведены в табл. 5.1. Система БВ-3066У снабжена двумя одинаковыми датчиками (рис. 5.1,а) и предназначена для суммирования сигналов этих датчиков. Показания отсчетного прибора в этом случае пропорциональны алгебраической сумме сигналов датчиков. Система может работать также в комплекте только с одним из датчиков. Контрольно-сортировочная система БВ-3041У предназначена для сортировки деталей на 13 размерных групп. Измерительные системы моделей 278 и 279 отличаются от системы типа БВ-3040У1 пределами измерений и внешним оформлением. Кроме того, указанные системы в комплекте со специальной приставкой модели 275 [59] обеспечивают полуавтоматическую сортировку контролируемых деталей на 13 сортировочных размерных групп при минимальном времени одного измерения 0,1 с. На основе механотронного преобразователя типа 6МХ1Б разработаны портативные профилометры моделей 253 и 283 [1, 60], которые серийно выпускаются станкоинструментальной промышленностью. Профилометр модели 283 (рис. 5.3) состоит из механотронного датчика 1, привода 2, электронного блока 3, стойки 4 и столика 5 с призмой 6, на которой  в 5 4 Рис. 5.3. Механотронный профилометр модели 283 [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [ 27 ] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] 0.0093 |