|

|

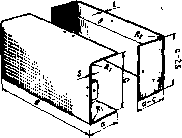

Главная страница Конструирование [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] [51] [52] [53] [54] [55] [56] [57] [58] [59] [60] [61] [62] [63] [64] [65] [66] [67] [68] [ 69 ] [70] [71] [72] [73] [74] [75] [76] [77] [78] [79] [80] [81] [82] [83] [84] [85] [86] [87] [88] [89] [90] [91] [92] [93] [94] [95] [96] [97] [98] [99] [100] [101] [102] [103] [104] [105] [106] [107] [108] [109] [110] [111] [112] [113] [114] [115] [116] [117] [118] [119] [120] тельно закалить. Длина угольников зависит ог длины обрабатываемых деталей. МО не должна превышать 300 мм. Обрабатываемую деталь вставляют между угольниками, которые стягивают гайками, навинчивая их на болты, или используют струбинны. OjjLHa нз особенностей конструирования корпусов по описываемой технологии состоит в том, что каждую панель изгибают только в одном направлении, т. е. все линии гибки на одной детали параллельны, что упрощает продесс изготовления деталей корпусов. Рассмотрим простую технологию изготовления корпуса, состоящего всего вз двух однотипных П-образных деталей (рис. 157), Одну нз инх, выполняющую роль несущей, изготовляют из более толстого материала, чем другую, служащую крышкой. Лучшим материалом следует считать алюминиевый сплав АМцА-П, который обладает повышенной жесткостью и хорошо гнется. Для соединения деталей такого корпуса между собой можно использовать винты, ввинченные в резьбовые отверстия угольников, приклепанных к несущей детали. Все отверстия в ней и крышке сверлят и обрабатывают после гибки. Изготовление корпуса начинают с расчета размеров заготовок. Например, длину заготовки несущей детали корпуса рассчитывают следующим образом: где а - ширина корпуса; с-его высота; R - внутренний радиус изгиба; S - толщина материала. Определив таким образом длину заготовки несущей детали, ее сгибают, после чего измеряют получившиеся размеры а н с. Если в результате неточности изготовления верхняя и нижняя стороны получились неоднка-к(№Ымн, большую нз них подгоняют до размера а - меньшей. С учетом получившегося размера с определяют ширину заготовки второй детали (с - 2S) и рассчитывают ее длину по приведенной выше формуле, подставляя вместо а величину (а - S), вместо R\-R2, а вместо S - /. Такая последовательность изготовления деталей гарантирует точное (без зазоров) соединение их по всему периметру.   Профиль Заклепка. Основание Поролон кома ий1/яажзочите/» Рнс J57 К<Ч)пус из листового металла Рис, 15в. Элементы оформления корпуса Для стали и латуни радиус R должен, равняться толщине листа, я для алюминиевых сплавов должен быть в 2 раза больще этой толщины. Радиус изгиба на описанном приспособлении составляет 0,5-0,7 мм, стебать лист необходимо поперек направления проката. Это направление зцло видно по характерным рискам или полосам на поверхности матаала. Места изгиба отмечают хорошо заметной линией. Лист зажимают в приспособление так, чтобы линия разметки была иа уровне го-риэ<}ятальной плоскости угольника, касаясь ее. Зажатый в приспособле-ияи лист сгибают сначала вручную, не прибегая к помощи молотка. После того как лист предварителыю изогнут, приступают к окончательной обработке сгиба. На лист в месте сгиба кладут гладкую и достаточно толстую (15-30 мм) пластину из текстолита или гетинакса, по которой и наносят удары молотком. Нн в коем случае нельзя бить молэтком непосредственно по поверхности листа - можно испортить деталь. Перед работой поверхность листа, пласгниы и губки приспособления следует хорошо очистить от грязи, ибо все неровности и шероховатости Ийструмеита мотут перейти на зажатый в приспособлении лист. После контрольной сбски и точной подгонки деталей корпуса можно приступить к его окраске, используя любой способ, указанный в книге. , Эфф№тиьн1 вид корпус приобретает после оклеивания его кожей, текстоенннлом нли иным кожеподобным материалом (рис. 158). Чтобы создать ипечатление объемности и несколько смягчить прямоуголшые фсы основания, под кожу или ее заменитель можно подложить листовой поролон толщиной 2-4 мм. В этом случае кромку панели необходимо окантовать хромированным полированным профилем на аккуратных заклшках диаметром не более 1 мм. Профиль обрамления можно согнуть из полосю! мягкой латуни толщиной 0,3-0,4 мм. Использовать в окраске корова более трех цветов нежелательно - это создает излишнюю пестроту. Хорошо смотрится устройство, когда и органы управлении и ианель корпуса окрашены в сочетающиеся гона. - It- ШЧто неебхоимо тияь о сосдаипимях разнородных метаплоя при махаимчасиом моитамсе Длп 1фе11леиия деталей широко используют винты, шпильки, заклеп-кН м другой крепежный материал. Производя сбсфку ксжструкцни, сЯйедуег иметь в виду, что некоторые металлы несовместимы: в месте ЯХ касания ири псжадании влаги образуются галюаническне пары, вы-3аюцне усиленпую коррозию металлсю, ослабляющие механическую 1Ш}Яность н нарушающие электрические контакты. Поэтому шасси и заклепки. например для креаления электрорадноэлементю, рксоменду-етсй делать из однородных или совместимых металлов. BraltoHfe приведены сотместймые и иес(»местимые пары метвл-лон. S* 211

Обозначения. С - совместимые пары; Н-несовместимые пары; П -- совместимые при пайке, ио несовместимые при непосредственном соприкосновении. Пайка, припои, флюсы для аяектро-монтаакиык работ Соединение металлических деталей посредством пайки основано на явлении диффузии. Во время пайкн происходит взаимное растворение и диффузия припоя и основного негалла. Вследствие этого после остывании припоя получается механически прочное соединение, обладающее хорошей электропроводностью. Различают пайку тугоплавкими (твердыми) и легкоплавкими (мягкими) припоями. При элштрсшонтажных работах (сбса радиоаппаратуры) используют только легкоплаакие припсж с относительно низкой температурой плавлении (до 300° С). Соединению деталей пайкой препятствуют существующие на поверхности металле пленки окислов, жира и грязи. Лпя Их удаления соединяемые поверхности тщательно зачищают. Кроме того, во избежание окисления под действием тепла и кислорода воздуха во время самой пайки ее ведут с применением вспомогательного вещества флюси. Легкоплавкие припаи (см. таблицу) представляют собой сплавы олова со свинцом. Буквы в обоэначеннн марки прнпоя указывают; П~-припой, О-*-оловянный, С - свинцовый, цифры - весовое содержание в припое олова в процентах. Например в припое ПОС-18 содержится 18% олша (остальное свинец). [0] [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] [16] [17] [18] [19] [20] [21] [22] [23] [24] [25] [26] [27] [28] [29] [30] [31] [32] [33] [34] [35] [36] [37] [38] [39] [40] [41] [42] [43] [44] [45] [46] [47] [48] [49] [50] [51] [52] [53] [54] [55] [56] [57] [58] [59] [60] [61] [62] [63] [64] [65] [66] [67] [68] [ 69 ] [70] [71] [72] [73] [74] [75] [76] [77] [78] [79] [80] [81] [82] [83] [84] [85] [86] [87] [88] [89] [90] [91] [92] [93] [94] [95] [96] [97] [98] [99] [100] [101] [102] [103] [104] [105] [106] [107] [108] [109] [110] [111] [112] [113] [114] [115] [116] [117] [118] [119] [120] 0.0157 |